Laserschneiden ist in der Blechbearbeitung in den letzten Jahren auch für kleine Serien zu einem wirtschaftlichen Verfahren geworden, weil das gebündelte Licht sehr flexibel einsetzbar ist: Selbst komplexe, filigrane zwei- oder dreidimensionale Bauteilkonturen schneiden die aktuellen Laser hochgenau und schnell. Heute wird das Laserschneiden vor allem dort eingesetzt, wo dünne Bleche mit höchster Präzision und rasant schnell geschnitten werden müssen. Die Schnittfugen sind klein, das Verfahren durch den stark fokussierten Laserstrahl verzugsarm, und die geraden Schnittkanten machen zumeist ein Nacharbeiten überflüssig. Das Laserschneiden spielt seine Stärken vor allem bei sehr dünnen Blechen ab 0,5 mm und mittleren Blechen aus, je nach Laserleistung bis zu rund 40 mm bei Stahl, bis 50 mm bei Edelstahl, maximal 30 mm bei Aluminium sowie rund 15 mm bei Buntmetallen. Der Laserschnitt wird bei praktisch allen Stahlblechsorten, rostfreien Edelstahlblechen und bei Nichteisen-Metallen wie Aluminium und Messing eingesetzt.

Mit den neuen Anlagen versprechen die einschlägigen Anbieter teilweise atemberaubend hohe Schneidgeschwindigkeiten. Das lässt sich zum einen durch kräftige Laserquellen erzielen, anderseits durch neu entwickelte Düsen.

Große Auswahl

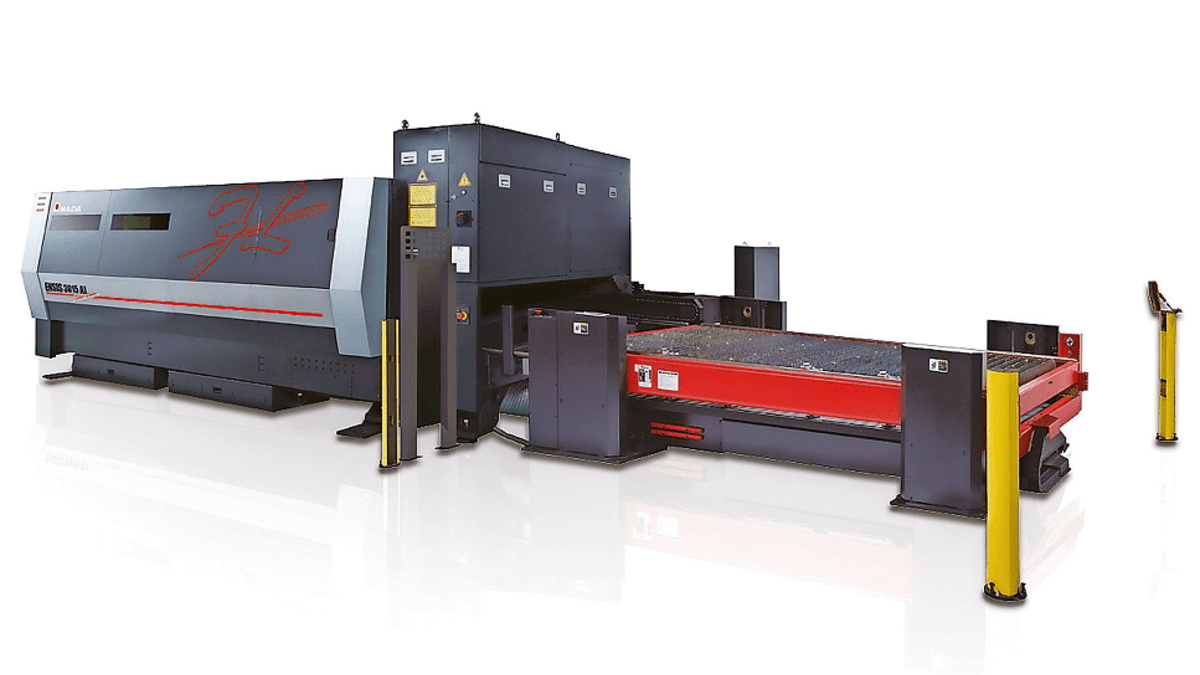

Im neuen Faserlaser Ensis AJ von Amada passt sich der Laserstrahl variabel und automatisch der jeweiligen Materialart und Stärke des Blechs an. Und schneidet je nach Materialqualität bis zu 25 mm dicke Bleche. Dabei wird die Schnittfuge bei zunehmender Blechdicke etwas breiter, wodurch sich die Teile auch bei anspruchsvollen Konturen leicht auslösen und manuell oder automatisiert entnehmen lassen. Die Faserlaseranlage eignet sich optimal für Stahl, Edelstahl sowie für Aluminium, Kupfer, Messing oder Titan. Die Schneidmaschine Model Ensis 3015AJ mit einem 9-kW-Faserlaser sieht Amada als Allrounder für die Flachbett-, Rohr- und Profilbearbeitung.

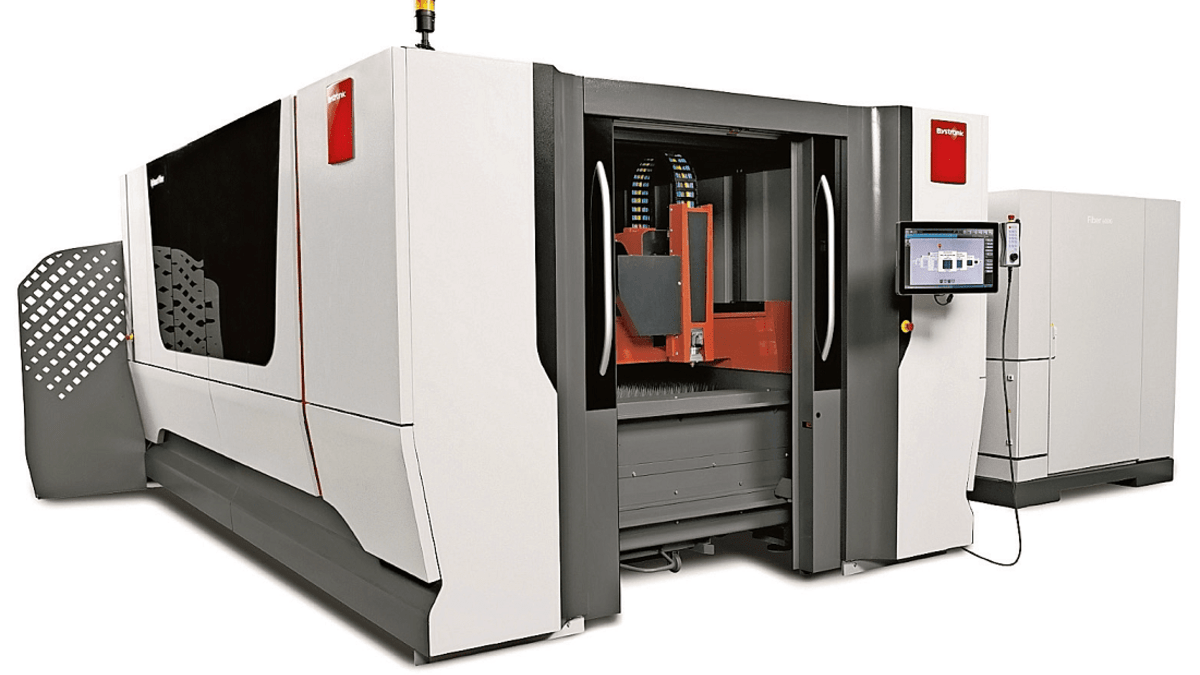

Bei Bystronic soll der Einstieg ins Laserschneiden relativ einfach sein und gleich bei den ersten Schneidteilen Gewinn abwerfen. Dazu liefern die Schweizer mit der neuen BySmart Fiber einen Faserlaser, der sich an Blechbearbeiter richtet, die gleich von Beginn an das volle Potenzial der Faserlasertechnologie nutzen möchten, also einen hohen Teileausstoß und ein breites Anwendungsspektrum. All das natürlich zu einem überschaubaren Einstiegspreis. Je nach Laserleistung (2, 3, 4 oder 6 kW) kann man mit der BySmart Fiber Materialien wie Stahl bis 25 mm, Edelstahl und Aluminium bis 30 mm sowie Buntmetalle wie Kupfer bis 12 mm und Messing bis 15 mm schneiden. Dabei schafft die Anlage Blechtafeln bis 3000×1500 mm, die maximal 1100 kg schwer sein dürfen. Der 6-kW-Laser schneidet zum Beispiel um bis zu 70 Prozent schneller in 3 mm dünnem Edelstahl gegenüber dem 4-kW-Laser. Die Anlage passt für jene Anwender, deren Teilspektrum bei dünnen bis mittleren Blechstärken liegt. Wer sich noch die optionale Funktion Power Cut Fiber leistet erzielt bei Materialstärken bis zu 30 mm eine besonders feine Schnittqualität.

Hohe Produktivität

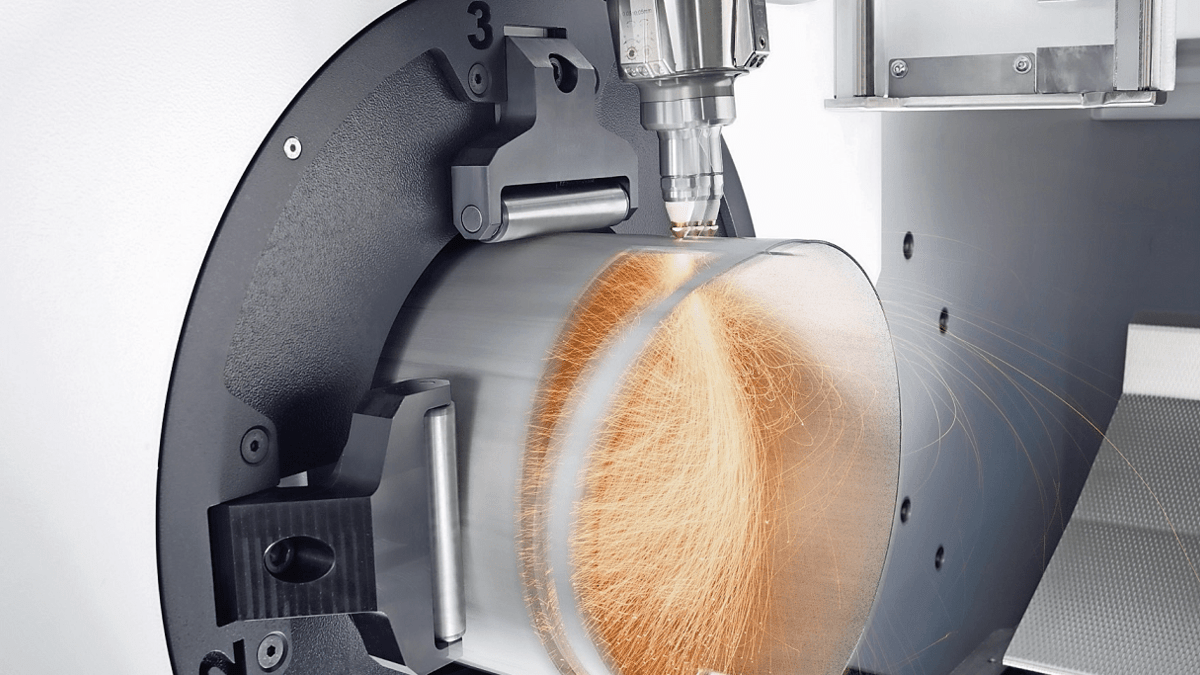

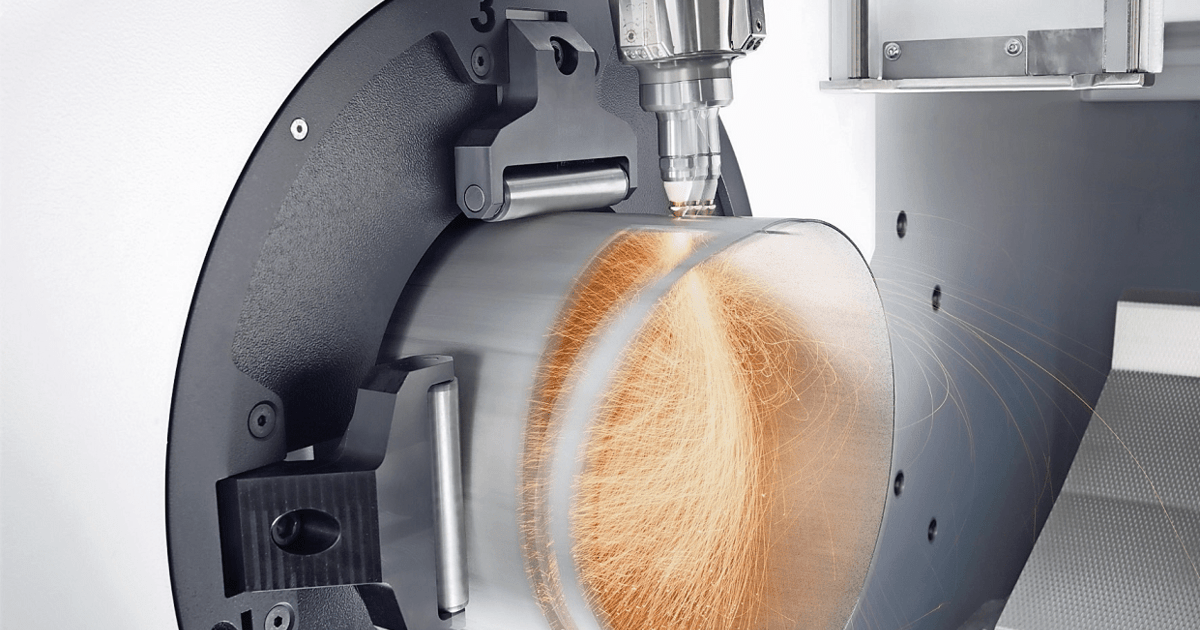

Filigrane Rohre oder große Profile – dafür bietet Trumpf die TruLaser Tube 7000 fiber mit einem 4 kW starken Hochleistungslaser für schnelle Schnitte bis zu 254 mm Durchmesser und maximal 10 mm Dicke. Auch hochwertige Schrägschnitte bis 45 Grad erledigt die Maschine. Der Hersteller verspricht, dass eine zusätzliche Funktion bei einem typischen Teilespektrum die Produktivität um 15 Prozent erhöhen kann, je nach Teilegeometrie sogar noch deutlich mehr. Die hohen Vorschübe des Festkörperlasers machen sich bereits bei kleinen Konturen bemerkbar.

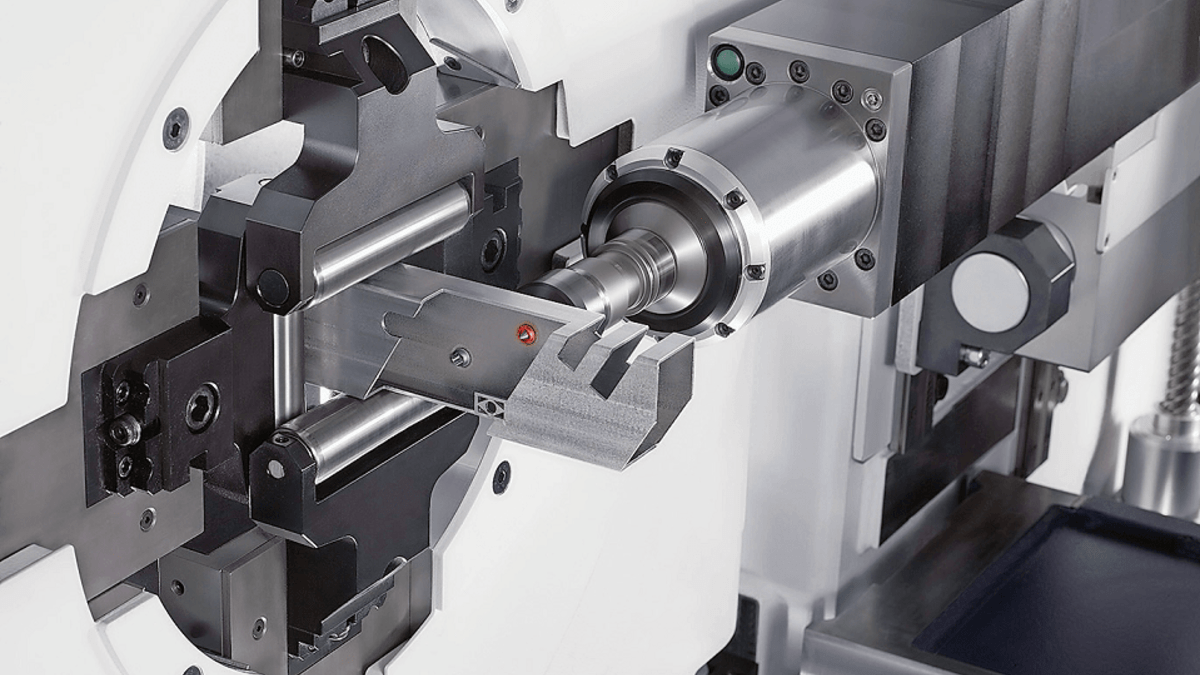

Wer auch Gewinde in Rohre schneiden will, für den bietet Trumpf die TruLaser Tube 5000, die diesen Prozess gleich in ein und dieselbe Maschine integriert hat. Das spart natürlich Zeit, denn Gewinde werden normalerweise an einer separaten Bearbeitungsstation ins Rohr geschnitten. Die Entwickler haben der neuen Lasermaschine eine Spindel und einen Vierfach-Werkzeugwechsler spendiert, womit sich nun auch Gewinde in dünn- und dickwandigen Rohren schneiden lassen. Die TruLaser Tube 5000 schneidet Rohre mit einer Wanddicke von bis zu 10 mm und maximal 152 mm Durchmesser. Und erzeugt auch bei dickwandigen Rohren saubere Kanten.

Software mit vielen Funktionen

Den Schneidprozess steuern Anwender komfortabel über meist bis zu 22-Zoll große Touchscreens. Damit wird Laserschneiden so einfach wie der tägliche Umgang mit dem Smartphone. Auf der Bedienoberfläche funktioniert alles mit wenigen Fingerstrichen: Schneidpläne laden, Prozess starten, und die Anlage legt los. Teilweise kann der Anwender auf eine umfangreiche Datenbank zurückgreifen, in der Parameter für alle gängigen Blechsorten hinterlegt sind. Je nach Material, Blechstärke und Teilgeometrie entsteht daraus der ideale Schneidprozess. Und während des Schneidens erfasst die Software alle Abläufe auf der Maschine, und auf dem Bildschirm hat der Bediener immer die relevanten Prozess- und Maschinendaten im Blick.

Die Laserschneidanlagen sind auch „offen“ für die Vernetzung mit vielseitigen Automationslösungen. Denn für viele Anwender wird automatisiertes Laserschneiden immer häufiger zum erfolgsentscheidenden Kriterium. Die Automation bietet einen entscheidenden Vorteil: Hohe Auslastung der Laserschneidanlage bis zum Maximum, und der Bediener spart sich das zeitaufwendige Materialhandling. Beides führt dazu, dass Schneidaufträge schneller und günstiger ausgeführt werden. Zur Auswahl stehen unterschiedliche und universell einsetzbare Be- und Entladelösungen, die entweder gleich direkt der jeweilige Laseranlagenhersteller liefern kann, oder man kauft sie fremd zu. Dabei organisieren die Systeme den Materialfluss je nach Auftragslage voll- und halbautomatisch, und eine Software vergleicht vor dem Beladen die Geometrie der Rohre und Profile mit den hinterlegten Daten der Steuerung. So ist sichergestellt, dass das richtige Material beladen wurde. Darüber hinaus lassen sich einzelne Rohre und Profile jederzeit auch manuell beladen. Und der Anwender kann seine Anlage optimal und individuell gestalten und die täglich teilweise unterschiedlich variablen Losgrößen wirtschaftlich bearbeiten.