Auf vielen Baustellen, gerade im städtischen Umfeld, prägen sie das Bild – Hochbaukrane, in stählerner Eleganz drehend, hebend, tragend. Doch hinter ihrer oft statisch wirkenden Silhouette vollzieht sich in den vergangenen Jahren eine hochdynamische Entwicklung. Moderne Turmkrane wandeln sich im Rahmen dessen von mechanischen Hebewerkzeugen zu intelligenten, vernetzten Systemen, die nicht nur die Effizienz steigern, sondern auch völlig neue Ansätze in der Baustellenorganisation ermöglichen. „Die Digitalisierung hat den Betrieb und die Wartung von Turmdrehkranen grundlegend modernisiert“, erklärt etwa Zeljko Tenjovic, seines Zeichens Managing Director bei Wolffkran Austria.

Gerade die Integration von Internet-of-Things-Sensoren (IoT) in Hochbaukrane markiert einen Wendepunkt in der Krantechnologie. Diese Sensoren erfassen kontinuierlich Daten über Lastverteilung, Windgeschwindigkeit, Auslegerposition und Maschinenparameter. Die gesammelten Informationen werden in Echtzeit analysiert und ermöglichen es, kritische Situationen frühzeitig zu erkennen und zu vermeiden.

Liebherr treibt diese Entwicklung voran. So sind etwa Assistenzsysteme für Fahrzeuge zunehmend Standard in der Automobil- und Baumaschinenwelt. Auch in der Firmengruppe Liebherr sind Assistenzsysteme erfolgreich im Einsatz, um die Sicherheit und Effizienz auf der Baustelle zu erhöhen. Radlader sind beispielsweise mit einem System zur aktiven Personenerkennung für den Heckbereich des Fahrzeuges und einem daran gekoppelten Bremsassistenten ausgestattet, um Personen im Rangierbereich frühzeitig zu erkennen und Unfälle zu vermeiden.

Einfachere Bedienung

Maschinen aus den Bereichen der Erdbewegung und des Spezialtiefbaus sind wiederum mit Assistenzsystemen ausgestattet, welche die Bedienung auf der Baustelle einfacher, komfortabler und effizienter machen. Und auch bei Turmdrehkranen sind intelligente Fahrerassistenzsysteme nun verfügbar. Sie helfen mit, Baustellen sicherer für Mensch und Material zu gestalten und sorgen für eine komfortablere und effizientere Kranbedienung. Auf Knopfdruck lassen sie sich je nach Bedarf einfach ein- oder ausschalten.

Fünf intelligente Assistenzsysteme sind für die aktuellen Untendreher der Baureihen „K“ und „L“ von Liebherr verfügbar. „Sway Control“ ist dabei serienmäßig bei allen Kranen enthalten, weitere vier Systeme sind optional – „Sway Control Plus”, „Guided Hook“, „Vertical Line Finder“ und „Positioning Pilot”. Die „EC-B“-Baureihe integriert fortschrittliche Sensortechnologie für optimierte Lastverteilung und Sicherheitssysteme. Sway Control Plus unterstützt Kranführer*innen beim pendelfreien Fahren, indem pendelnde Bewegungen der Hakenflasche sowohl in Dreh- als auch in Laufkatzrichtung aktiv korrigiert werden. Eine Sensorik erkennt auch Bewegungen, die bereits vor der Systemaktivierung existierten oder, wie Wind, durch äußere Störeinflüsse erzeugt wurden. Insbesondere für gelegentliche Kranführer*innen sei, betont der Hersteller, dieser Assistent bei ausreichendem Platz vorteilhaft, für neue Kranführer*innen könne zudem der Trainingsaufwand geringer sein.

Der „Positioning Pilot“ von Liebherr fährt automatisch gespeicherte Punkte oder aufgezeichnete Routen ab. Besonders bei sich wiederholenden monotonen Hubaufgaben oder Entladevorgängen in mehreren Hüben kann der Assistent sein Potenzial voll ausschöpfen. © Liebherr

Vertical Line Finder

Mit dem Assistenzsystem „Guided Hook“ können Bediener*innen am Boden den Lasthaken unkompliziert per Hand verfahren und so selbst zur Last führen. Der Haken kann dabei in Dreh- oder Laufkatzrichtung bewegt werden. Eine ständige Kommunikation zwischen Kranführer*in und Bediener*in am Boden entfällt somit. Dies verringere die Wahrscheinlichkeit von Fehlern und Missverständnissen und erhöhe die Effizienz und Sicherheit auf der Baustelle. Der „Vertical Line Finder“ unterstützt Kranführer*innen beim Anheben der Last, indem er sicherstellt, dass kein Schrägzug und somit kein Pendeln beim Anheben entsteht. Der Kran steuert dabei automatisch Drehwerk und Laufkatze und stellt so sicher, dass sich der Lasthaken immer optimal über dem Lastschwerpunkt befindet. Als Ergebnis wird die Last immer vertikal und damit pendelfrei angehoben, was die Sicherheit für Personen und empfindliche Bauteile auf der Baustelle erhöht.

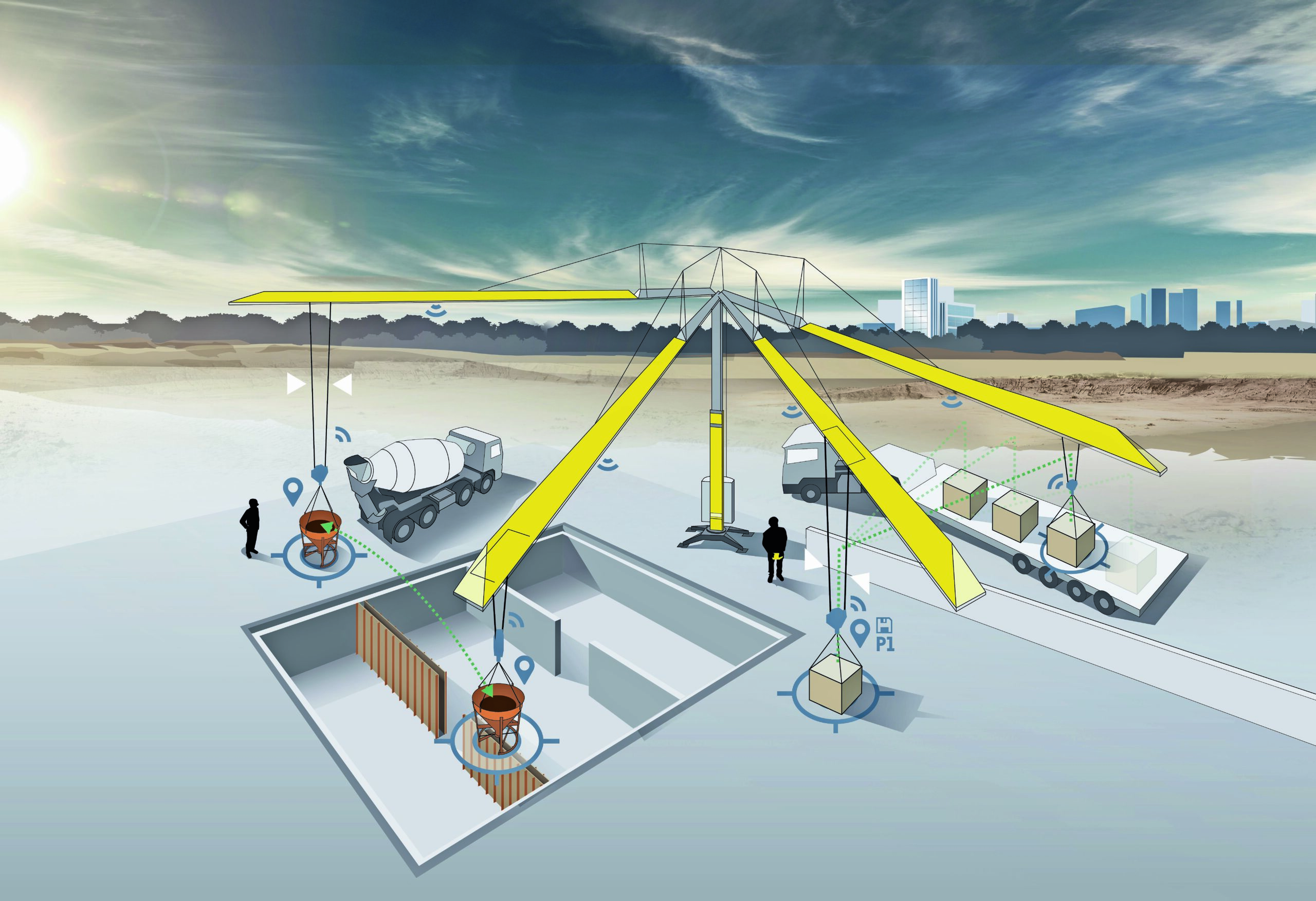

Der „Positioning Pilot“ ermöglicht es indes, gespeicherte Punkte teilautomatisiert anzufahren oder aufgezeichnete Routen abzufahren. Bis zu drei Hakenpositionen lassen sich dabei wiederholt exakt ansteuern oder zwei individuell aufgezeichnete Routen abfahren. Die Routen können vorwärts oder rückwärts abgefahren werden, auch ein Anhalten zwischendurch ist möglich. Damit eigne sich der „Positioning Pilot” dem Hersteller zufolge besonders für sich wiederholende monotone Hubaufgaben wie Betonierarbeiten oder LKW-Entladevorgänge, die mehrere Hübe benötigen. Die Assistenzsysteme basieren wiederum auf der Steuerung „Liebherr Control 5“ und dem Betriebssystem „Tower Crane Operating System 2“. Die hohe Rechenleistung der Steuerung ermöglicht die Verarbeitung aller Assistenzalgorithmen in Echtzeit. Neigungen und Winkelbeschleunigungen des Hakens werden von der akkubetriebenen IMU Sensorik (Inertial Measurement Unit) gemessen, eine Sensorik am Turm erfasst die Turmneigung.

Liebherr überarbeitet die hauseigenen Turmdrehkrane regelmäßig, um sie fit für die wachsenden Anforderungen moderner Baustellen zu machen. Herausgekommen sind dabei jüngst drei Schnelleinsatzkran-Modelle „43 K“, „61 K“ und „91 K“, komplettiert wird die K-Reihe von der aktuellen Generation des „125 K“ © Liebherr

Zunehmend autonomere Krane

Doch nicht nur Liebherr setzt auf technologische Trends im Bereich der Turmdrehkrane, auch Unternehmen wie Kaiser Krane, Kammerlander, Stirnimann, Wolffkran und XL-Kranlogistik sind in diesem Bereich immer stärker engagiert. So werden von verschiedensten Hersteller aktuell KI-gestützte Steuerungssysteme entwickelt, die aus den gesammelten Daten lernen und Optimierungsvorschläge für den Kranbetrieb generieren. Diese Systeme können die optimale Lastverteilung berechnen, Kollisionen mit anderen Kranen oder Bauteilen vorhersagen und sogar Wartungsintervalle präzise planen. „Künstliche Intelligenz wird eine wichtige Rolle spielen, etwa zur Optimierung von Fahrwegen oder für prädiktive Wartung. Die dafür nötige Datengrundlage entsteht bereits heute durch unsere vernetzten Systeme“, betont dementsprechend Tenjovic. „Wir arbeiten daran, diese Potenziale gezielt nutzbar zu machen und unsere Krane Schritt für Schritt autonomer zu gestalten.“

Fokus auf die Lastbewegung

Wolffkran beispielsweise will mit der zur Fachmesse Bauma vorgestellten „Wolff Intuitive Control“ die Steuerung des Krans per Funk grundlegend neu denken, wie Tenjovic erläutert. Durch eine intuitive Bedienung, die erstmals den Fokus von der Kranbewegung auf die Lastbewegung verlagert soll die Handhabung erleichtert, Fehlerquellen reduziert und die Effizienz auf der Baustelle gesteigert werden. Bisher mussten Kranführer*innen, die mit Funksteuerung arbeiten, die gewünschte Gesamtbewegung der Last in einzelne Steuerbefehle für jede Achse des Krans umrechnen. Sie mussten also Katzfahrwerk, Ausleger und Hubvorgang einzeln steuern. Dazu kam, dass sie ihre eigene Perspektive gedanklich ins Krankoordinatensystem übersetzen mussten. Wer also beispielsweise vorne am Ausleger mit Blick zum Kran stand und die Last aus seiner Sicht nach links bewegen wollte, musste auf der Fernbedienung nach rechts steuern – eine Aufgabe, die ein hohes Maß an Erfahrung und Konzentration erfordert.

Intuitive Control übernehme nun diese komplexe Koordinatentransformation automatisch und erlaubt es, die Last direkt in die gewünschte Richtung zu steuern. Bediener*innen müssen sich dadurch nicht mehr mit dem gleichzeitigen Koordinieren von Schwenken, Katzfahrwerk und Heben auseinandersetzen. „Die mentale Umrechnung zwischen den Drehbewegungen des Krans und der tatsächlichen Lastbewegung entfällt.“ Stattdessen nutze das System ein kartesisches Bewegungssystem, wodurch die Last intuitiv angesteuert werde – wird das Bedienelement nach vorne bewegt, bewegt sich auch die Last nach vorne. Gleiches gilt für alle anderen Richtungen. Dies ermögliche eine deutlich präzisere und einfachere Feinpositionierung, selbst bei schwierigen Sichtverhältnissen, wie der Hersteller verspricht.

Intuitive Control von Wolffkran ermöglicht eine völlig neue Art der Funksteuerung, Bediener*innen können die Last damit direkt in die gewünschte Richtung bewegen – ohne komplexe Umrechnung der Kranachsen. © Wolffkran

Vorausschauende Wartung mittels KI

Ein zentraler Baustein der Digitalisierung ist überdies die vorausschauende Wartung. Durch die kontinuierliche Überwachung von Verschleißteilen, Hydrauliksystemen und elektrischen Komponenten können Wartungsarbeiten optimal geplant werden. Dies reduziert nicht nur ungeplante Ausfallzeiten, sondern senkt auch die Betriebskosten erheblich. Moderne Ersatzteilmanagement-Systeme ermöglichen kurze Reaktionszeiten und schnelle Durchführung von Reparatur- und Wartungsarbeiten.

Die Datenanalyse ermöglicht es auch, Muster in der Krannutzung zu erkennen und Wartungszyklen entsprechend anzupassen. Statt starrer Wartungsintervalle werden bedarfsgerechte Servicearbeiten durchgeführt, was zu einer Verbesserung der Maschinenverfügbarkeit führt.

Auch der Trend zur Elektrifizierung hat die Krantechnik erfasst. Elektrische Antriebe bieten nicht nur eine bessere Energieeffizienz, sondern reduzieren auch Emissionen und Lärmbelastung auf der Baustelle. Hybridkrane kombinieren elektrische Antriebe mit dieselbetriebenen Systemen und nutzen dafür intelligente Energiemanagement-Systeme. Diese schalten automatisch zwischen den Antriebsarten um, je nach Anforderung und Verfügbarkeit der Energiequelle. Bei weniger energieintensiven Aufgaben läuft der Kran vollständig elektrisch, während bei Spitzenlasten der Dieselmotor zugeschaltet wird. Vollständig elektrische Hochbaukrane gewinnen dabei besonders in innerstädtischen Bereichen an Bedeutung, wo oft strikte Emissionsvorschriften gelten.

Innovative Energierückgewinnungssysteme nutzen indes die beim Senken von Lasten freigesetzte Energie und speisen sie zurück ins System. Diese regenerative Technologie kann den Energieverbrauch laut Studie um bis zu 20 Prozent reduzieren und trägt zur Nachhaltigkeit des Baubetriebs bei. Die Integration von Pufferbatterien ermöglicht es zudem, überschüssige Energie zu speichern und bei Bedarf abzurufen. Dies stabilisiert nicht nur das Energiesystem des Krans, sondern kann auch zur Netzstabilisierung auf der Baustelle beitragen.