Flexibel arbeiten ohne Kabelsalat

Akkubetriebene Werkzeuge haben sich in den vergangenen Jahren auf Baustellen etabliert. Doch während die technische Entwicklung voranschreitet, steht die Anwenderschaft vor erheblichen Herausforderungen.

Auf Baustellen hat sich in den vergangenen Jahren vieles verändert, eine der Veränderungen sticht dabei aber besonders ins Auge – wo früher Verlängerungskabel quer durch den Rohbau liefen, ist heute immer öfter das Summen kabelloser Werkzeuge zu hören. Die Verbreitung akkubetriebener Werkzeuge auf Baustellen hat in den letzten Jahren enorm zugenommen.

Was vor einem Jahrzehnt noch technisch limitiert war, ist heute für viele Anwendungen unverzichtbar geworden. Diese Entwicklung basiert auf Verbesserungen in der Lithium-Ionen-Technologie, welche die Leistung als auch die Laufzeit der Geräte erhöht haben. Zu den wichtigsten Spielern zählen dabei Hersteller wie Bosch, Flex, Hilti, Husqvarna, Makita, Metabo und Würth, die jeweils eigene Akkusysteme und Plattformstrategien verfolgen. Ihre Entwicklungen bestimmen maßgeblich, welche Standards sich in puncto Spannungssysteme, Kompatibilität und digitaler Vernetzung auf Baustellen durchsetzen.

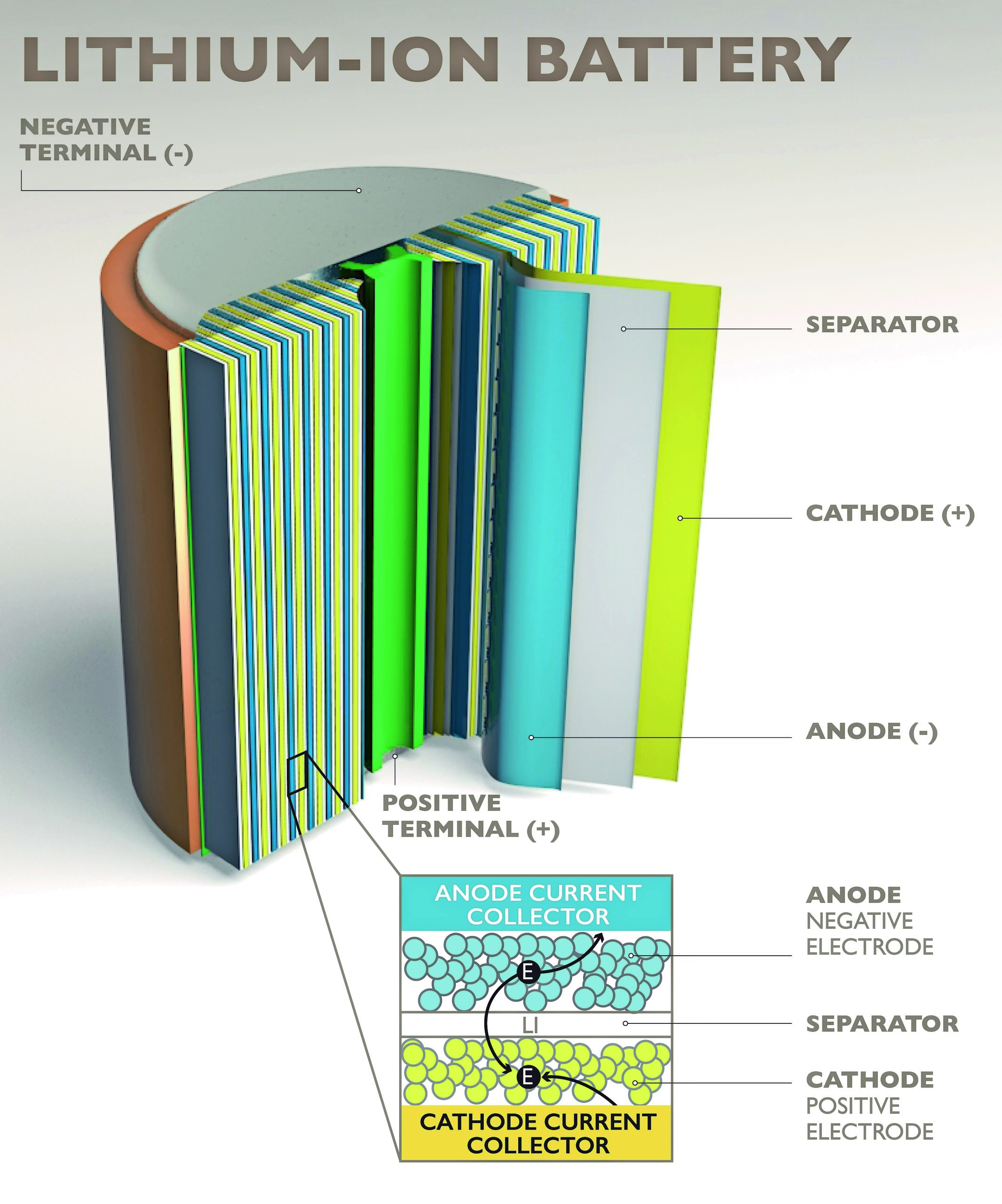

Lithium-Ionen-Akkus bilden die Basis der aktuellen Generation von Akkuwerkzeugen. Die Technologie wurde in den 1980er Jahren entwickelt und erreichte in den 1990er-Jahren die kommerzielle Reife. Moderne Akkupacks für Bauwerkzeuge basieren auf einzelnen zylindrischen Zellen, typischerweise im Format 18650, was einem Durchmesser von 18 Millimetern und einer Länge von 65 Millimetern entspricht. Zunehmend setzen Hersteller auf das größere Format 21700 mit 21 Millimetern Durchmesser und 70 Millimetern Länge, welches mehr Energie speichern kann.

Die gravimetrische Energiedichte handelsüblicher Lithium-Ionen-Zellen liegt zwischen 150 und 250 Wattstunden pro Kilogramm. Diese Werte liegen deutlich über älteren Technologien wie Nickel-Cadmium, das nur 50 bis 80 Wattstunden pro Kilogramm erreicht, oder Blei-Säure mit 30 bis 40 Wattstunden pro Kilogramm. Jede Einzelzelle hat eine Nennspannung von 3,6 Volt. Durch Reihenschaltung von fünf Zellen ergibt sich die branchenübliche Spannung von 18 Volt nominal, die sich als Standard etabliert hat. Plattformen wie Hiltis „Nuron“-System mit 22 Volt oder vergleichbare 18- und 36-Volt-Lösungen anderer Hersteller zeigen, dass kabellose Geräte längst nicht mehr auf kleine Schrauber oder Stichsägen beschränkt sind.

Eine Frage der Ladezyklen

Aktuelle 18-Volt-Akkupacks erreichen zumeist Kapazitäten zwischen 2,0 und 8,0 Amperestunden. Ein 5,0-Amperestunden-Akku speichert damit 90 Wattstunden. Ein 8,0-Amperestunden-Akku kommt auf 144 Wattstunden. Die maximale Leistungsabgabe hängt vom Innenwiderstand der Zellen und dem Batteriemanagementsystem ab. Hochwertige Systeme erreichen Spitzenleistungen von bis zu 1.600 Watt im 18-Volt-Bereich, was für viele professionelle Anwendungen ausreicht.

Die Zyklenfestigkeit liegt bei qualitativ hochwertigen Zellen zwischen 1.000 und 1.500 Ladezyklen. Dabei gilt ein Zyklus als abgeschlossen, wenn die Kapazität auf 80 Prozent des Nominalwerts gesunken ist. Bei täglicher Nutzung entspricht dies einer Lebensdauer von drei bis fünf Jahren, wobei Faktoren wie Temperatur, Ladeverhalten und Belastung erheblichen Einfluss haben. Diese begrenzte Lebensdauer stellt einen nicht zu unterschätzenden Kostenfaktor dar, denn anders als bei Netzgeräten verschleißt hier ein zentrales Bauteil kontinuierlich und muss regelmäßig ersetzt werden.

Parallel zum etablierten 18-Volt-Standard haben mehrere Hersteller 40-Volt-Systeme für leistungsintensive Anwendungen entwickelt. Makita bietet seit einigen Jahren die „XGT“-Serie an, die mit 40 Volt nominal arbeitet. Diese Systeme erreichen durch die höhere Spannung bei gleichem Strom höhere Leistungswerte. Theoretisch ermöglicht die doppelte Spannung auch kompaktere Motoren bei gleicher Leistung, da bei höherer Spannung geringere Ströme fließen und damit weniger Wärmeverluste in den Leitungen entstehen. Die XGT-Akkupacks sind nach IP64-Standard gegen Staub und Spritzwasser geschützt, was für den rauen Baustelleneinsatz notwendig ist.

Vollflächige Verbindung für mehr Leistung

Bei herkömmlichen Lithium-Ionen-Zellen sind Anode und Kathode über schmale Laschen mit den Polen verbunden. Diese Laschen (Tabs genannt, Anm. d. Red.) stellen einen elektrischen Widerstand dar und erhitzen sich bei hohen Stromstärken. Die sogenannte Tabless-Technologie, die beispielsweise in einigen Metabo-Akkus zum Einsatz kommt, verzichtet auf diese Laschen und verbindet die Elektroden vollflächig mit den Polen.

Dies senkt den Innenwiderstand und ermöglicht theoretisch höhere Ströme bei geringerer Wärmeentwicklung. Gleichzeitig können solche Akkus schneller geladen werden, da die Wärmeabführung besser funktioniert. Allerdings sind die praktischen Unterschiede im Baustelleneinsatz stark vom konkreten Anwendungsfall abhängig. Für durchschnittliche Anwendungen wie das Verschrauben von Gipskartonplatten oder das gelegentliche Bohren dürften konventionelle Zellen ausreichend sein. Erst bei dauerhaft hoher Last, etwa beim kontinuierlichen Arbeiten mit einem Winkelschleifer, zeigen sich die Vorteile deutlicher.

Viele Akkupacks enthalten zudem integrierte Elektronik zum Schutz und zur Überwachung. Diese Batteriemanagementsysteme überwachen permanent Zellenspannung, Temperatur und Stromfluss und verhindern Überladung, die zu Gasentwicklung und im Extremfall zu Bränden führen könnte. Die Systeme schützen zudem vor Tiefentladung, welche die Zellen irreversibel schädigen würde, begrenzen die Stromstärke bei Überlastung und schalten bei kritischen Temperaturen automatisiert ab.

Kommunizierende Systeme für längere Lebensdauer

Hochwertige Systeme ermöglichen zusätzlich die Kommunikation zwischen Akku und Werkzeug, um Leistungsparameter anzupassen und die Effizienz zu optimieren. Die Wirksamkeit des Batteriemanagementsystems ist entscheidend für Lebensdauer und Sicherheit. Allerdings erhöht die Elektronik auch die Komplexität und damit potenzielle Fehlerquellen. Defekte im Batteriemanagementsystem können zum Ausfall des gesamten Akkupacks führen, auch wenn die Zellen selbst noch funktionsfähig wären.

Trotz aller Fortschritte haben Lithium-Ionen-Akkus auch physikalische Grenzen. Die Energiedichte ist etwa durch die Chemie der Materialien begrenzt. Die Rohstoffe Lithium, Kobalt und Nickel unterliegen zudem starken Preisschwankungen und haben problematische Lieferketten. Auch die Temperaturabhängigkeit bleibt ein wesentlicher, limitierender Faktor. Unterhalb von null Grad sinkt die Leistungsfähigkeit deutlich, da die chemischen Prozesse in den Zellen verlangsamt werden. Oberhalb von 40 Grad beschleunigt sich die Alterung, da die erhöhte Temperatur unerwünschte Nebenreaktionen fördert, die die Elektroden schädigen.

Die Selbstentladung liegt bei modernen Lithium-Ionen-Akkus zwischen einem und drei Prozent pro Monat bei Raumtemperatur. Bei längerer Lagerung müssen Akkus regelmäßig nachgeladen werden, sonst droht Tiefentladung, die zu irreversiblen Schäden führen kann. Für Betriebe bedeutet dies einen zusätzlichen Verwaltungsaufwand, denn ungenutzte Akkus können nicht einfach im Lager liegen, sondern müssen regelmäßig geprüft und gegebenenfalls geladen werden.

Zudem verändern kabellose Werkzeuge die Organisation auf der Baustelle. Ohne Kabel können Teams flexibler arbeiten, Stromverteiler werden entlastet, und die Sicherheit steigt, weil Stolperfallen entfallen. Besonders bei Innenausbau- oder Sanierungsarbeiten ist das ein spürbarer Vorteil. Auch die Geräusch- und Emissionsreduktion spielt eine Rolle, etwa bei Arbeiten in bewohnten Gebäuden oder Innenstadtlagen. Allerdings verschiebt sich der Aufwand, statt Kabelmanagement braucht es Lade- und Ersatzlogistik. Die Zahl der eingesetzten Akkus wächst, und mit ihr die Verantwortung für Lagerung, Transport und Pflege.

Viele Unternehmen beginnen deshalb, Ladezonen einzurichten oder temperaturgeregelte Lagerschränke zu nutzen. Gleichzeitig halten digitale Flottenmanagement-Lösungen Einzug. Hersteller wie Hilti bieten Systeme, die Werkzeugnutzung und Akkuzustand per Cloud erfassen. Das ermöglicht vorausschauende Wartung und Bestandskontrolle, führt aber auch zu einer neuen Abhängigkeit von datenbasierten Diensten.

An der Zukunft der Akkus wird indes bereits weitergeforscht. So gelten Feststoffbatterien seit Jahren als potenzielle Nachfolgetechnologie. Diese verwenden feste statt flüssiger Elektrolyte und versprechen höhere Energiedichten und verbesserte Sicherheit, da brennbare Flüssigkeiten entfallen. Die Marktreife für Anwendungen wird allerdings bereits seit Jahren für das Ende der jeweiligen Dekade prognostiziert. Diese Prognosen haben sich bisher stets als zu optimistisch erwiesen, realistisch betrachtet ist nicht so bald mit serienreifen Feststoffbatterien im Bereich der Elektrowerkzeuge zu rechnen.

Im Gespräch mit Felix Reiser, Würth

Akkubetriebene Werkzeuge sind auf Baustellen längst keine Seltenheit mehr, auch Digitalisierung und vernetze Werkzeugsysteme werden in diesem Bereich zunehmend wichtiger. Doch wohin geht die Akku-Entwicklung, welche Fortschritte sind in den kommenden Jahren zu erwarten. Die Bauzeitung sprach mit Felix Reiser, seines Zeichens Produktstratege für Power Tools beim Werkzeugspezialisten Würth. Der Branchenkenner kümmert sich bei Würth im Bereich Power Tools um Themen rund um die Strategie, das Portfolio und die Roadmap.

Bauzeitung: Welche Rolle spielen modulare und vernetzte Werkzeugsysteme mittlerweile im Baualltag?

Felix Reiser: Wir sehen, dass es in einigen wenigen Produktgruppen modulare Systeme gibt, bei denen ein Werkzeug um ein Modul ergänzt werden kann. Ein klassisches Beispiel für ein modulares System sind unsere Orsy-Systemkoffer, die koppelbar sind und den Transport deutlich vereinfachen. Ein Beispiel aus dem Bereich Werkzeuge ist unser Akku-Bohrhammer ABH 18 Compact, der um eine Staubabsaugung ergänzt werden kann. Auf diese Weise hat der Anwender die Möglichkeit, ohne teils störenden Saugschlauch staubfrei zu arbeiten. Wir sehen allerdings keinen größeren Trend hin zu modularen Systemen abseits von den genannten.

Welche Fortschritte wurden in den letzten Jahren bei der Akku-Technologie für Werkzeuge erzielt (Leistung, Lebensdauer, Ladezeiten)?

In den vergangenen Jahren haben sowohl die Leistung als auch die Kapazität der Akkuzellen zugenommen. Dies ermöglicht sowohl längere als auch leistungsintensivere Anwendungen. Neben der höheren Leistung und Kapazität sinken auch die Ladezeiten. In vielen Bereichen sind Akku-Tools genauso leistungsfähig wie ihre Pendants mit Kabel.

Wird die Kompatibilität zwischen Herstellern künftig wichtiger werden – oder bleibt der Trend zu proprietären Akkusystemen bestehen?

Wir glauben nach wie vor, dass eine eigene Akku-Plattform Vorteile bietet, insbesondere, wenn es um die Vernetzung und individuelle Einstellung bei Maschinen geht.

Wie wird sich die Akkutechnologie Ihrer Einschätzung nach in den nächsten fünf Jahren weiterentwickeln?

Unserer Einschätzung nach werden wir weiterhin einen starken Trend hin zu mehr Akku-Maschinen sehen. Die Akku-Technologie wird es ermöglichen, dass Maschinen leistungsfähiger sein und längere Laufzeiten haben werden. Ausfallzeiten durch einen leeren Akku werden sich verringern, da die Ladezeiten noch weiter sinken werden.

Welche Vorteile bieten digitale Werkzeuge in der Baustellenorganisation oder im Flottenmanagement und wie weit ist die Integration von Datenanalyse und Zustandsüberwachung („Predictive Maintenance“) im Werkzeugbereich fortgeschritten?

Wir bieten unseren Kunden mit W-Connect Akkus und W-Connect Tracker die Möglichkeit, ihre Werkzeuge zu digitalisieren. Dadurch haben Anwender den Vorteil, dass sowohl eine Zustandsüberwachung als auch Tracking oder individuelle Einstellungen möglich sind. Anwender können nun einfacher ihre Maschinen orten, Einstellungen auf Anwendungen abstimmen, diese Einstellungen speichern und Zustandsdaten abrufen. Diese Möglichkeiten vereinfachen die tägliche Arbeit und reduzieren lästige Tätigkeiten, wie die Suche nach einer bestimmten Maschine oder den Bestandscheck. Der größte Vorteil ist natürlich, dass – durch die individuelle Einstellung und Abstimmung auf Anwendungen – der Kunde sein Arbeitsergebnis durch mehr Prozesssicherheit verbessert.

Herr Reiser, herzlichen Dank für das Gespräch.