Gezielte lokale Verstärkung

Laserauftragschweißen optimiert den Leichtbau.

Eine neue Anwendung für das additive Laserauftragschweißen wollen die beiden deutschen Partner Automotive Center Südwestfalen GmbH (acs) und das Fraunhofer-Institut für Lasertechnik ILT aus Aachen im Verbundprojekt „Laval“ angehen. Im Mittelpunkt steht die Validierung eines Verfahrens, mit dem sich Stahl- und Aluminiumbleche mit Hilfe des Laserauftragschweißens lokal verstärken lassen. In Grundlagenstudien wurde eine Erhöhung der Lastaufnahme fast um das Dreifache nachgewiesen – bei minimaler Gewichtszunahme. Für Laval werden nun Industriepartner mit Problemstellungen aus dem Leichtbau mit Blechwerkstoffen gesucht, für die im Verbundprojekt Lösungen erarbeitet werden sollen.

Im Jahr 2017 hatte das Fraunhofer ILT aus Aachen mit Partnern aus der Industrie und Forschung das mittlerweile erfolgreich abgeschlossene AIF-Projekt „Materialeffiziente Herstellung belastungsangepasster Blechbauteile mit durch Laser additiv aufgebrachten flexiblen Verstärkungszonen“ gestartet. Im Mittelpunkt standen Grundlagenstudien zur Kombination der klassischen Blechumformung mittels additivem Laserauftragschweißen.

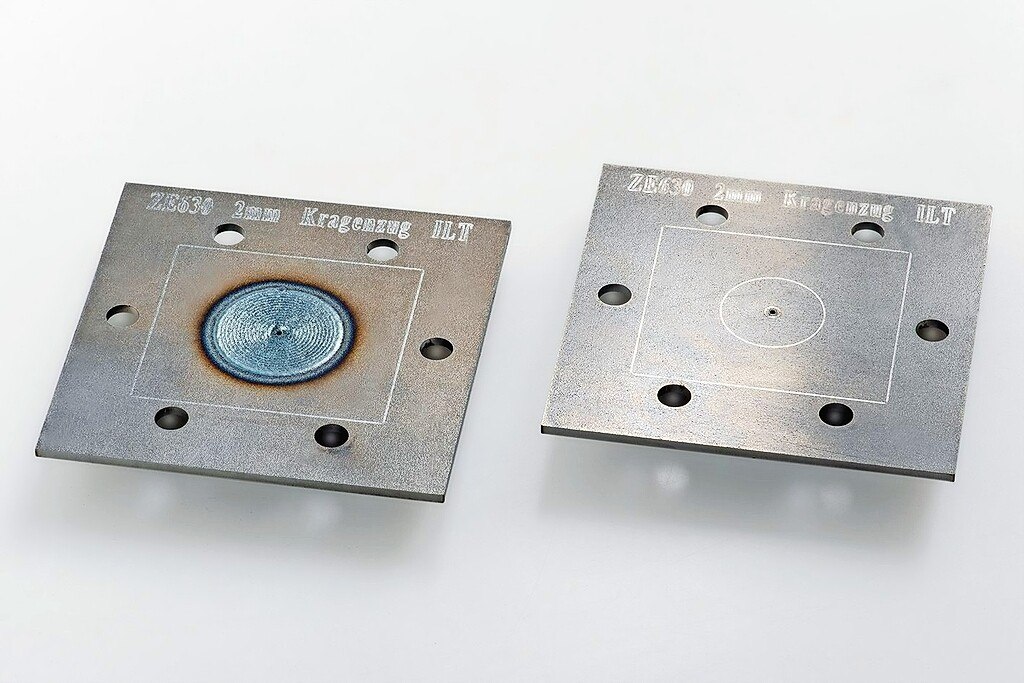

„Mit Hilfe der Additiven Fertigung haben wir Blechbauteile vor und nach der Blechumformung lokal verstärkt«, erklärt Rebar Hama-Saleh, Wissenschaftler am Fraunhofer ILT. Zwei Anwendungsfälle – ein Kragenzug und der Deckel eines Hydrowandlers – zeigten bereits im Labor das enorme Potenzial dieses Hybridverfahrens auf. Durch lokale Aufdickung des Bleches mit artgleichem Material ließ sich z. B. die Lastaufnahme des Kragenzugs um 264 Prozent erhöhen

Leichtbau neu gedacht dank gezielter Blechverstärkung

Der sogenannte Patch erhöht dabei das Gesamtgewicht um nur 4,3 Prozent. Simulationen und Validierungen bestätigen die Machbarkeit. Es bietet sich daher eine neue Form des Leichtbaus, denn nun lassen sich Bleche deutlich dünner dimensionieren. Die Patches kommen gezielt nur noch an Stellen zum Einsatz, an denen Verstärkung benötigt wird – etwa weil dort ein Gewinde geschnitten werden muss. Dadurch lässt sich auch das akustische NVH-Verhalten des Blechs (Noise, Vibration, Harshness) gezielt optimieren.

Individuelle Anpassung

Das Verfahren bietet sich daher als Alternative etwa zum Schweißen, Löten oder Kleben von Patches an, die als effektives Mittel zur belastungsangepassten Blechdickenverteilung dienen. Hama-Saleh: „Im Gegensatz zu den konventionellen Verfahren können wir mit der Additiven Fertigung Patches dreidimensional dort auftragen, wo sich die Lastspitze befindet.“

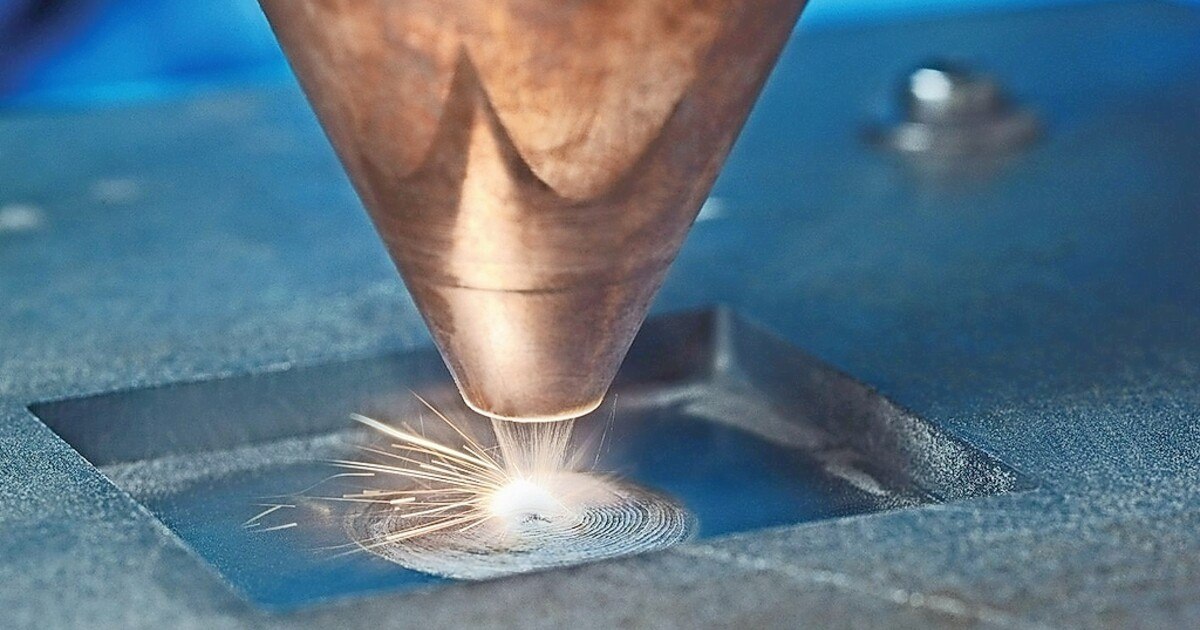

Das pulverbasierte Laserauftragschweißen kann Schicht um Schicht Verstärkungen mit höchster geometrischer Flexibilität auftragen, die sich individuell in ihrer Form anpassen lassen. Die Studien ergaben außerdem, dass der vollständige Stoffschluss und die Materialvielfalt für maximale Haftung sorgen. „Es lassen sich auch die Oberflächengüte individuell einstellen und artfremde Patch-Werkstoffe verwenden, um z. B. Korrosion entgegen zu wirken“, meint Hama-Saleh. „Insbesondere lässt sich das Verfahren nutzen, um Derivate und Kleinserien etwa im Karosseriebau ohne zusätzliche teure Werkzeuge herzustellen.“

Projektpartner gesucht

Auf dieser Basis wollen das acs aus Attendorn, ein Zusammenschluss von Industriefirmen im automobilen Leichtbau, und das Fraunhofer ILT das Forschungsprojekt „Laval“ (Lokal verstärkte Blechhalbzeuge durch additives Laserauftragschweißen) starten. Es soll anhand von konkreten Aufgabenstellungen aus der Industrie das Verfahren für Stahl- und Aluminiumbleche validieren.

Praxisnahe Forschung

Im Mittelpunkt des PNF-Projekts (Praxisnahes Forschen und Entwickeln) steht die Bearbeitung eines innovativen Themenfelds für Projektteilnehmer, die eine komplexe Aufgabenstellung nicht allein angehen wollen. PNF-Projekte arbeiten nach dem Crowdfunding-Prinzip: Erst wenn genügend zahlende Partner mitmachen, startet das Projekt. Für eine Teilnahme spricht, dass acs und Fraunhofer ILT die notwendige Expertise – Umformtechnik auf der einen und Lasertechnik auf der anderen Seite – in das Projekt einbringen. Gefragt sind Partner aus Industrie und Forschung, die Fragestellungen aus ihrer Praxis beisteuern.