Am Weg zum grünen Betontransport

Betonpumpen nehmen heute eine entscheidende Rolle in Bezug auf die Effizienz und Präzision von Bauprojekten ein. Gerade, wenn es um das Thema Nachhaltigkeit geht. Die neuesten Trends und Entwicklungen im Überblick.

Moderne Betonpumpen sind heute mit fortschrittlichen Steuerungssystemen ausgestattet, die nicht nur die Präzision und Geschwindigkeit bei der Betonförderung verbessern, sondern auch eine nahtlose Integration in digitale Bauprozesse ermöglichen. So erlaubt etwa Telematik-Technologie die Echtzeitüberwachung und Fernwartung der Systeme, wodurch einerseits Ausfallzeiten minimiert und andererseits die Gesamteffizienz gesteigert wird.

Der Bautechnik-Spezialist Liebherr präsentierte etwa vor einiger Zeit die „31 XXT Autobetonpumpe“, die sich dem Hersteller zufolge auf kleineren bis mittleren Baustellen genauso zu Hause fühlen soll, wie in Gebäuden. Die kleinste Pumpen-Type aus der 30-Meter-Baureihe weist nun für den kompakten, fünfteiligen Verteilermast der jüngsten Entwicklung eine äußerst geringe Ausfalthöhe von nur 5,4 Metern auf. Damit werde maximale Flexibilität auf kleineren und beengten Baustellen, aber auch bei Arbeiten in Gebäuden, ermöglicht.

Eine „LiDriveIn“ benannte Funktion sorge dabei für sicheres Arbeiten auf Baustellen mit niedrigen Deckenhöhen. Die 31 XXT kann dabei mittels LiDriveIn mit zusammengefaltetem Armparket vor dem Fahrerhaus im Normalbetrieb in ein Gebäude einfahren. Um den Mast nach vorn zu bringen, ist das Ausschwenken der Abstützarme nicht nötig, es müssen lediglich die Abstütz-Zylinder nach unten ausgefahren werden. Maschinenführer*innen würden danach die Abstütz-Zylinder wieder anheben und in Folge mitsamt dem Mastpaket vor dem Fahrerhaus in ein Gebäude einfahren. Dort könne nach Belieben abgestützt werden, zum Beispiel Voll-, Teil- oder einseitige Abstützung. In einer Halle lasse sich der Mast durch die kurzen Armsegmente und die niedrige Ausfalthöhe ebenso unkompliziert vor dem Fahrerhaus ausfalten. So könnten die letzten Zentimeter eingespart werden, wie das Herstellerunternehmen betont. Aus Lastgründen wird die LiDriveIn-Funktion ausschließlich in Kombination mit einem vierachsigen Chassis angeboten.

Ausgeklügelte Ablagesysteme für Schläuche und Rohre erlauben zudem das Mitführen von rund 90 Metern Förderleitungen. Nach dem Ausschwenken der Abstützarme sind alle Lagermagazine leicht zugänglich. Das System ermöglicht dabei das Lagern von Leitungen mit Durchmessern DN80/100/125. Durch die Gestaltung des Magazins mit Einzelröhren kann jedes mitgeführte Leitungssegment nach Belieben einzeln entnommen werden.

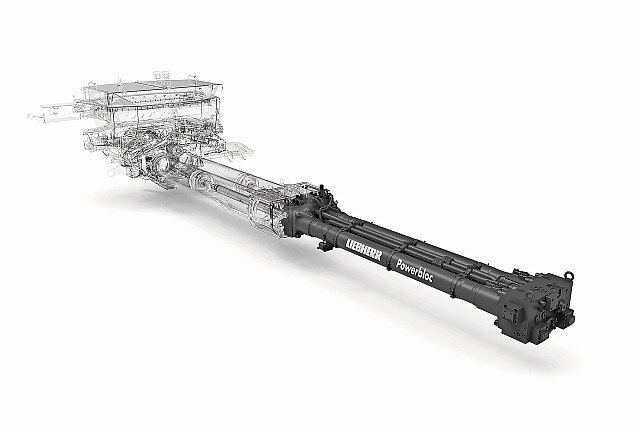

Darüber hinaus wird in der Autobetonpumpe, die bereits bewährte Pump-Antriebseinheit „Powerbloc“ von Liebherr verbaut. Diese zeichnet sich dadurch aus, dass alle hydraulischen Schalt- und Messelemente vollständig integriert sind. Damit würden zahlreiche zuvor noch notwendige Hydraulikschläuche sowie weitere Bauteile überflüssig. Kombiniert ist die neue Antriebseinheit mit dem effizienten, halb geschlossenen Ölkreislauf, welcher sämtliche Antriebe zuverlässig mit hydraulischer Energie versorgt. Dies reduziere das Ölvolumen erheblich, verspricht das Unternehmen. Das Liebherr-eigene System vereine die Vorteile der am aktuellen Markt bewährten offenen und geschlossenen Kreise ohne deren Nachteile. Als Zubehör sind unter anderem LED-Beleuchtungskonzepte für optimales Arbeiten bei Dunkelheit, verschiedene Stauboxen für Material und Werkzeug und Ablagen für Schläuche und Rohrleitungen erhältlich.

© Liebherr

Eine der zentralen Herausforderungen in der Bautechnik ist das Thema Nachhaltigkeit. Die Betonproduktion ist sehr energieintensiv und auch der Transport des schweren Materials verursacht erhebliche CO₂-Emissionen. Hier setzen innovative Lösungen wie mobile Betonmischanlagen und Elektrobetonpumpen an, die den ökologischen Fußabdruck reduzieren sollen. Die Baubranche steht hier vor der anspruchsvollen Aufgabe, Praktiken zu entwickeln, die den ökologischen Anforderungen gerecht werden, ohne dabei die hohe Bauqualität zu vernachlässigen.

So setzt etwa der Bautechnikkonzern Putzmeister mit der hauseigenen „Iontron“-Produktfamilie bereits seit einigen Jahren auf das Thema „CO₂-neutrale Baustelle“. Die Unternehmensgruppe entwickelt und produziert Maschinen in den Bereichen Betonförderung, Autobetonpumpen, Stationäre Betonpumpen, Verteilermaste und Zubehör, Anlagentechnik, Rohrförderung von Industrie-Dickstoffen, Betonspritzen und -Transport im Tunnel und unter Tage, Mörtelmaschinen, Verputzmaschinen, Estrichförderung, Injektion- und Sonderanwendungen. Und es brachte den elektrischen Betonfahrmischer „Emischer“ auf Basis des „Etrucks“ der Konzernmutter Sany auf den Markt. Die Reduzierung von Emissionen auf der Baustelle sei das Ziel, da allen Beteiligten mittlerweile bewusst ist, dass die Bauindustrie weltweit für 40 Prozent der CO₂-Emissionen verantwortlich sei. Ein vollelektrischer Mischer ermöglicht es dementsprechend, vom Betonwerk bis zur Baustelle zu 100 Prozent elektrisch und damit emissionsfrei zu arbeiten.

© Liebherr

Seit Mai 2023 ist Putzmeister auf europaweiter Tour mit dem Betonfahrmischer auf Elektro-Basis. Ziel ist es, Vertrauen aufzubauen. Gezeigt wird kein Prototyp, sondern ein ausgereiftes Baustellen-Fahrzeug. Die Radformel ist ganz klassisch: 8×4 mit zwei Lenkachsen vorn und zwei angetriebenen Hinterachsen. Mit neun Kubikmeter Nennvolumen und 10,2 Kubikmeter Wassermaß entspreche die Trommelkapazität dabei exakt einem üblichen Dieselmischer.

Die Energie wird in zehn Batteriepacks à 35 kWh gespeichert, die gut gelüftet in einem separaten Gehäuse hinter dem Fahrerhaus untergebracht sind. Die Bordspannung beträgt 600 Volt, die Batteriekapazität 350 kWh. Das entspricht etwa dem Heizwert von 36 Litern Diesel. Holcim, ein Anbieter nachhaltiger Baulösungen, konnte den Emischer bereits testen. Dabei lag der Fokus darauf, ob der batterieelektrische Fahrmischer in der Praxis hält, was an Effizienz versprochen wird. Mit einer Batteriekapazität von 350 kWh sollte in städtischen Einsatzgebieten ein Arbeitszeitfenster von ungefähr acht Stunden erreicht werden. Im Testversuch bei Holcim in Paris hat der Emischer bereits 4.462 km zurückgelegt. Mit einer durchschnittlichen Fahrstrecke von der Mischanlage zur Baustelle von 5,4 km, die mit 5,6 Kubikmeter Beton an Bord im Schnitt in rund 20 Minuten zurückgelegt wurde, konnten genügend Touren gefahren werden, um den Emischer effizient einzusetzen, betonen die beteiligten Unternehmen.

Einsatzszenarien und Herausforderungen

Hochhauskonstruktionen: Betonpumpen kommen vermehrt bei Hochhausprojekten zum Einsatz, um den Beton präzise in große Höhen zu fördern. Eine Herausforderung dabei ist, dass die Koordination der Pumpen und der Steuerungssysteme höchste Präzision aufweisen muss, um eine gleichmäßige Betonverteilung in der vertikalen Konstruktion zu gewährleisten.

Tunnelbau: Betonpumpen werden in Tunnelbauvorhaben eingesetzt, um den Beton gezielt an schwer zugänglichen Stellen zu platzieren. Herausforderung ist dabei der Einsatz in engen und kurvigen Tunneln, der speziell angepasste Pumpen und ein präzises Manövrieren erfordert, um eine gleichmäßige Auskleidung zu gewährleisten.

Brückenbau: Bei der Errichtung von Brücken unterstützen Betonpumpen die gezielte Platzierung des Betons für Pfeiler, Tragwerke und Fahrbahndecken. Zentrale Herausforderung dabei ist es, die unterschiedlichen geometrischen Formen und Höhen der Bauteile mittels flexibler Anpassung der Betonförderung und genauer Dosierung für optimale Festigkeit abzudecken.

Windkraftanlagen: Betonpumpen sind entscheidend für den Bau von Fundamenten von Windkraftanlagen, um die Stabilität und Haltbarkeit sicherzustellen. Eine wichtige Herausforderung dabei ist die Mobilität, da die Standorte von Windparks nicht selten eher abgelegen sind, was den Transport der Betonpumpen zu einer logistischen Herausforderung macht.

Die maximalen Kilometer hängen jedoch von der Außentemperatur, der Steigung, der Fahrweise und der Baustellensituation ab. Bei Leerfahrt könne etwa mit einer maximalen Reichweite von über 300 Kilometern gerechnet werden – ohne Ladevorgang zwischendurch. Im Arbeitseinsatz sind es real eher 150 Kilometer pro Tag. Die Lademöglichkeit befindet sich direkt unter dem Fahrerhaus. Die mobile Ladestation zieht den Strom über einen 63 Ampere Stecker, der mit der Trafostation an der jeweiligen Baustelle verbunden ist. Sofern das Netz eine höhere Leistung ermöglicht, ist zudem das Aufladen mit zwei Steckern möglich. Bei 35 kW Ladeleistung lädt sich die Batterie dabei mit rund zehn Prozent pro Stunde auf. Abhängig vom Rest-Akku, beträgt die Ladezeit daher maximal zehn Stunden, quasi eine ganze Nacht.

© Putzmeister

Durch den gezielten Einsatz moderner Technologien können Bauprojekte nicht nur beschleunigt, sondern auch kosteneffizienter umgesetzt werden. Höhere Präzision der Betonplatzierung minimiert den Materialverbrauch, was nicht nur ökologisch sinnvoll ist, sondern auch zu Kosteneinsparungen führt.

Forschung: Dekarbonisierung von Betonmischungen

Die österreichische Forschungsstudie „Reduced Carbon Concrete“ (RCC2) untersuchte vor Kurzem das Potenzial innovativer Betonrezepturen zur Dekarbonisierung von Beton. Im Forschungsprojekt arbeitete ein branchenübergreifendes Konsortium, bestehend aus Strabag Real Estate, Doka, Romm ZT, Mischek ZT, bauXund, CarStorCon Technologies, MPA Hartl sowie den Betonherstellern Asamer, Holcim und Wopfinger. Das gemeinsame Ziel war, die technischen, rechtlichen und wirtschaftlichen Hürden zur Etablierung von CO₂-reduziertem Performance-Beton zu überwinden und den Weg für einen „klimafitten“ Baustoff auf Österreichs Baustellen zu ebnen.

Forschungsmittelpunkt der aktuellen Studie ist ein von Doka entwickelter, funktionaler Prototyp einer intelligent beheizbaren Schalung. Damit soll die verzögerte Festigkeitsentwicklung von RCC-Betonen bei niedrigen Umgebungstemperaturen ausgeglichen werden. Auch eine strombetriebene Beheizung der Schalung verbraucht Energie, deren Erzeugung wiederum CO₂ emittiert – dies ist den Projektbeteiligten bewusst. Durch den Einsatz von Strom aus erneuerbarer Energie und dem smarten Einsatz der Beheizung des Bauteils kann dieser scheinbare „Widerspruch“ entkräftet werden. Die Ökobilanzierung von beheizbaren Schalungen für klinkerreduzierten Beton ist daher ein wichtiger Schlüssel zur Bewertung der Nachhaltigkeit und der sinnvollen Verwendung innovativer RCC-Rezepturen.

Das Projektteam führte umfangreiche Testreihen durch, die sowohl Sommer- als auch Winterbedingungen simulierten. Jede Versuchsreihe umfasste Decken- und Wandteile mit je drei unterschiedlichen Rezepturen: einen Standardbeton (als Referenz), eine CO₂-reduzierte Betonrezeptur (RCC2) und eine CO₂-reduzierte Betonrezeptur mit technischem Kohlenstoff (RCC2+). Alle Bauteile wurden normkonform laborüberwacht und mithilfe des Betonmonitoringsystems „Concremote“ von Doka hinsichtlich ihrer Temperaturentwicklung dokumentiert. So war es den Projektpartner*innen zu jedem Zeitpunkt möglich, auf die Festigkeitsentwicklung der einzelnen Mischungen zu schließen.