Fassadenbekleidungen und Erwartungshaltungen

Wegen der guten Sichtbarkeit werden an Fassadenbekleidungen sehr hohe Ansprüche gestellt. Die Erwartungshaltung von Bauherren und Investoren ist groß, gute Ausführungsplanung und fachmännische Montage besonders wichtig. Was ist für ein perfektes Ergebnis zu beachten und wo liegen die größten Fehlerquellen?

Auch wenn eine Beurteilung von Fassadenflächen nach den Regelwerken bei bedecktem Himmel und nicht im Streiflicht etc. erfolgen darf, sind oft Wellenbildungen, die durch die Art und Weise der Montage schon vermieden werden könnten, Stein des Anstoßes. Die Folge sind nicht oder nur teilweise bezahlte Rechnungen und fallweise sogar Streitigkeiten, die vor Gericht ausgetragen werden. Um diese Szenarien so gut wie möglich zu vermeiden, gilt es doch einige Punkte zu beachten, die unmittelbaren Einfluss auf das Gesamtergebnis haben.

Bei der Verlegung ist auf ein Zusammenspiel zwischen der Unterkonstruktion und dem jeweiligen Bekleidungssystem zu achten. Egal welche Werkstoffe verwendet werden – ob Verbundwerkstoff, Faserzementplatten oder Bekleidungen aus Metall – alle müssen sich den gleichen Herausforderungen stellen. Dabei hat die thermische Belastung vermutlich den größten Einfluss auf das spätere Aussehen und die Zufriedenheit der Kunden. In unseren Breitengraden muss man mit einem Temperaturbereich von -20°C in den Wintermonaten und bis zu +80°C im Hochsommer an Süd- bis Westseiten rechnen.

Selbst bei kurzen Bauteillängen von lediglich 1 m kommt es im Fall einer Montage in den Wintermonaten zu einer Veränderung der Länge von rund +2 mm gegen den Hochsommer. Ist die Unterkonstruktion nicht in der Lage diese Änderungen durch Auslenkung zu kompensieren, können Aufwölbungen von mehreren Zentimetern die Folge sein. Die meisten Leser kennen sicher das Experiment mit dem Blechstreifen, den man im kalten Zustand auf eine Schaltafel nagelt und dann mit dem Heißluftföhn erwärmt. Die Aufwölbung, die sich in der Mitte des Streifens einstellt, ist beachtlich.

Werden die Bekleidungselemente auf eine metallische Unterkonstruktion, bestehend z. B. aus T-Profilen, montiert und wird mit direkter Befestigung gearbeitet, muss besonders auf die Bewegungsmöglichkeit der einzelnen Elemente geachtet werden. Während man bei Verwendung von Hutprofilen noch mit geringfügigen Auslenkungen und damit Dehnungsaufnahmen im Stoßbereich rechnen kann, sind T-Profile als starre Verbindung zu sehen.

Häufig wird versucht, mit einem größeren Bohrloch bei den Befestigungspunkten zu arbeiten, um ein gewisses Spiel der Platten zu ermöglichen. Solche Lösungen funktionieren leider nur mit mäßigem Erfolg und sind kein Allheilmittel. Die Schwierigkeit besteht darin, dass man einerseits das Element in der Lage sichern will, um ein regelmäßiges Fugenbild zu erreichen, andererseits muss man bei größeren Bohrlöchern im Bereich des Bekleidungssystems beim Anziehen der Schrauben darauf achten, dass diese so fest sind, dass die Bekleidung kein Spiel hat und es bei Wind zu keinen Scheppergeräuschen kommt. Andererseits muss eine Bewegung dauerhaft gewährleistet und die Reibungskräfte dürfen nicht zu hoch sein. Daher muss in solchen Fällen mit Fingerspitzengefühl gearbeitet werden. Diese Art der Befestigung wäre daher als fehleranfällig einzustufen.

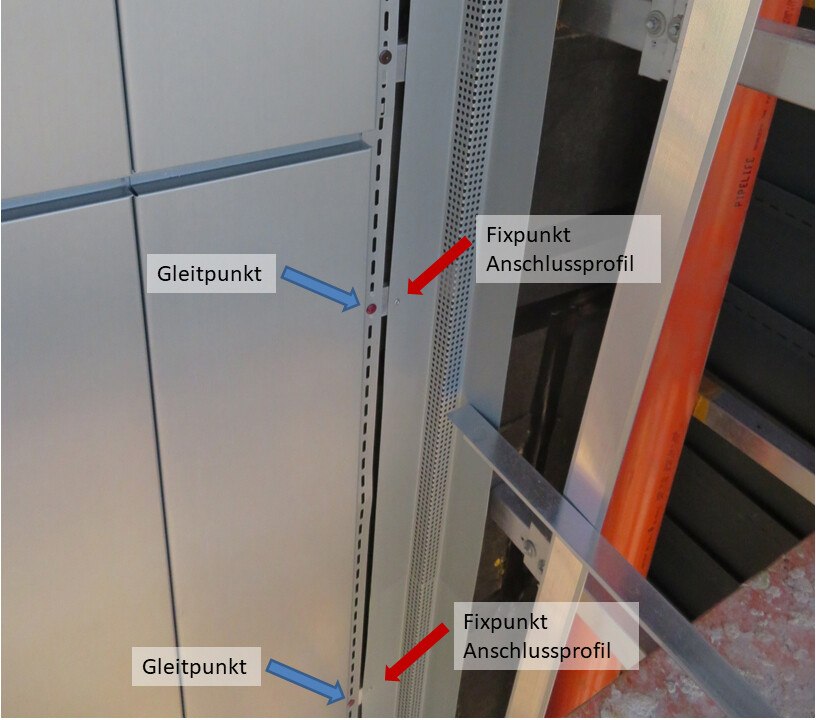

Eine der wenigen Möglichkeiten einen Gleitpunkt auszubilden, wäre die Ausführung eines Langlochs und eine niettechnische Befestigung mit Nietsetzlehre. Bei sichtbaren Befestigungspunkten besteht nur die Möglichkeit, mit einem möglichst großen Nietkopf das Langloch bestmöglich abzudecken. Ein Verrutschen der Befestigung ist möglich und kann optisch als störend empfunden werden.

Auch bei Montagen im Hochsommer muss abhängig vom Bekleidungssystem darauf geachtet werden, dass bei darauffolgenden kühlen Temperaturen ein ungehindertes Zusammenziehen jederzeit möglich ist. Die Längsstoßverbindung der Großrauten zum Beispiel erfolgt mit herkömmlicher Einhangtechnik. Werden die Einzellängen ohne jeden Spielraum (2 mm Luft bei 1 m Elementlänge empfohlen) zusammengehängt, kann es in der darauffolgenden kalten Jahreszeit durch Verkürzung der Elemente zum „Aufziehen“ im Einhangbereich kommen. Sobald die Sonne die Bauteile wieder erwärmt, wird das Fassadenelement zwischen den beiden Längsstößen verformt und massive Wellenbildungen können die Folge sein. Dabei stößt man rasch an die Grenzen der Mindestanforderungen die Toleranzen im Baubereich betreffend.

Um Welligkeiten aus optischer Sicht so gut wie möglich zu vermeiden und den hohen Ansprüchen gerecht zu werden, wird im Fassadenbereich zumeist mit deutlichen größeren Materialdicken gearbeitet. Dabei wird aber vergessen, dass dadurch enorme Kräfte sowohl auf die Befestigungsmittel als auch die Unterkonstruktionen einwirken. Ein Paneel aus Titanzink mit einer Baubreite von ~300 mm (Zuschnitt ~420 mm) und einer Dicke von 1,0 mm kann über den Querschnitt betrachtet Zugkräfte von 63.000 N oder umgerechnet ~6,4 to entwickeln. Die Schubkräfte sind sicher etwas kleiner, da es vorher zu einer Wellenbildung kommen wird. Dennoch muss berücksichtigt werden, dass im Vergleich zu herkömmlichen Materialdicken von 0,7 mm auch die Schubkräfte solcher Paneele deutlich größer ausfallen werden, was wiederum zu Schäden im Bereich der Längsstöße führen kann.

Thermische Veränderungen finden nicht nur in Längsrichtung sondern auch in Querrichtung statt. Auch wenn Endböden bzw. Hohlumschläge einen Mehraufwand in Stoßbereichen oder an Paneelenden bedeuten, so haben diese eine aussteifende Wirkung. Durch diese Anpassung kann zumeist ein Aufwölben in Querrichtung vermieden werden. Einzig bei Paneelen, wo mit größerer Materialdicke gearbeitet wird und die Elemente oben befestigt sind und sich frei nach unten ausdehnen können, besteht die Möglichkeit mit passgenauen unterlegten Stoßprofilen aus gleichem Material ein Aufwölben zu vermeiden. Bei Winkelstehfalzbekleidungen horizontal ausgeführt, wird, unabhängig davon, ob ein hinterlegtes Stoßprofil ausgeführt wird, ein Hohlumschlag in der Fläche empfohlen.

Wird im Bereich von Durchdringungen mit parallel zum Bekleidungssystem laufenden Anschlussprofilen gearbeitet, ist darauf zu achten, dass Stöße beim Bekleidungssystem nicht durch An- oder Abschlussprofile überbrückt werden dürfen.

Jeder, der zum ersten Mal ein Fassadenprojekt abwickelt, wird zumeist Lehrgeld bezahlen. Die Baupraxis hat gezeigt, dass es am besten ist, mit kleinen Projekten zu starten und sich als Fassadenbauunternehmen sukzessive in Richtung Großprojekt zu entwickeln. Dabei ist es vorteilhaft, wenn man CAD-Kenntnisse besitzt und firmenintern digitalisierte Pläne für die Planung der Unterkonstruktion und Aufteilung der Bekleidungselemente weiter bearbeiten kann.