Bleche biegen, sägen, bohren

Die Anforderungen in der Blechbearbeitung steigen konsequent. Gefordert sind mehr Bearbeitungsoptionen, mehr Automatisierung, größere Flexibilität sowie Variantenvielfalt bei der Bauteilefertigung und teilweise Komplettbearbeitung. Wir bringen einen Überblick zu den Neuheiten.

Mit den nachfolgenden Neuheiten, die teilweise bei der Blechexpo zu sehen waren, sowie weiterentwickelten Maschinen kann man schneller biegen, sägen und bohren, die Rüstzeiten verringern und auch größere Bauteile bearbeiten. Eine wichtige Rolle für Anwender*innen in der Blechbearbeitug spielt auch flexible Automatisierung sowie die Komplettbearbeitung.

Sägen und Bohren

Die neue Säge-Bohr-Anlage KKS 463 NA | KD 140 hat Kaltenbach (großes Bild) als vielseitige Allround-Maschine für unterschiedliche Anforderungen im Metall- und Stahlbau sowie Stahlhandel entwickelt. In einer einzigen Maschine sind hier alle wesentlichen Bearbeitungsschritte kompakt vereint zum Bearbeiten vieler Stahlformen, speziell für kleinformatige Profile. Die Maschine bearbeitet Rundmaterial mit einem Durchmesser von nur 15 Millimeter, Sonderprofile mit 140 x 140 Millimeter sowie Flachmaterial bis zu 240 Millimeter Breite. Gehrungsschnitte bis ±20 Grad machen die Maschine vielseitig einsetzbar. Die Technologie ermöglicht Bohren, Fräsen, Gewindeschneiden, Flow-Drill und Markieren vollautomatisch und präzise auf allen vier Seiten des Profils. Hohe Automatisierung und Geschwindigkeit sind weitere Markenzeichen, nur das Beladen erfordert Personal. Der automatische Werkzeugwechsler, die intelligente Materialvorlagerung mit Zufuhrmagazinen sowie die vollautomatische Abschnittsortierung steigern die Produktivität erheblich. Die automatische Umstellung beim Materialwechsel – ohne manuelles Rüsten – minimiert den personellen Aufwand. www.kaltenbach.com

Doppelbiegen und Multi-Nesting

Jorns (ÖV Metform) zeigte zur Blechexpo die Doppelbiegemaschine JDB 150, mit einer Biegeleistung bis maximal drei Millimeter Stahlblech. Eine besondere Zusatzfunktion der JDB 150 ist das Multi-Nesting, wobei die Berechnung von mehrfach steckbaren Profilen automatisch erfolgt. Dies ermöglicht die Erstellung von Entwässerungsrinnen mit Gefälle oder schräg verlaufenden Anschlussblechen. Solche steckbaren Profile können in der Gesamtlänge auch länger sein als die Arbeitsfläche der Maschine und sind auf jede Wunschlänge mit zusätzlichen Sub-Profilen erweiterbar. www.jorns.swiss

Mobiles Cobot-Biegesystem

LVD (ÖV Schachermayer) präsentiert mit Ricobb ein kollaboratives Cobot-Biegesystem, das sich in LVD-Abkantpressen integrieren lässt und dann das Biegen kleiner, einfacher Teile übernimmt. Für Blechbearbeitungsbetriebe eine flexible und kostengünstige Lösung, um die Biegeproduktivität zu steigern, einen bedienerlosen Betrieb zu ermöglichen und sich den wechselnden Produktionsanforderungen an-zupassen. www.lvdgroup.com

Biegen von klein bis groß

RAS Reinhardt Maschinenbau (ÖV Metform), zeigte zur Blechexpo Biegetechnologie und intelligente Automatisierung. Im Zentrum standen drei Systeme für automatisiertes Biegen: Die Modelle Minibend Center 2, Multibend Center ECO sowie erstmals die XLT bend 2, gezielt für automatisierte Anwendungen weiterentwickelt und mit einer Schnittstelle zur Roboteranbindung ausgestattet. Mit der XLTbend 2 will RAS neue Maßstäbe in der Großteilefertigung setzen: Mehr Manipulator-Möglichkeiten, moderne Sicherheitsfunktionen, energieeffiziente Servoantriebe und ein verstärkter Biegewangenhub für erweiterte Biegefunktionen. Dank definierter Schnittstellen und der RAS-Automatisierungslösung Luna lässt sich die Maschine nahtlos in bestehende Fertigungsumgebungen integrieren. Das Biegezentrum Minibend Center 2 richtet sich vor allem an Unternehmen, die kleine Bauteile ab 50 x 40 Millimeter vollautomatisch und präzise verarbeiten möchten. Das Multibend Center ECO soll die komplette Funktionalität eines High-End Biegezentrums mit einem sehr guten Preis-Leistungs-Verhältnis vereinen. In automatisierter Ausführung soll es durch effiziente Serienfertigung und einfache Bedienung überzeugen. www.ras-online.de

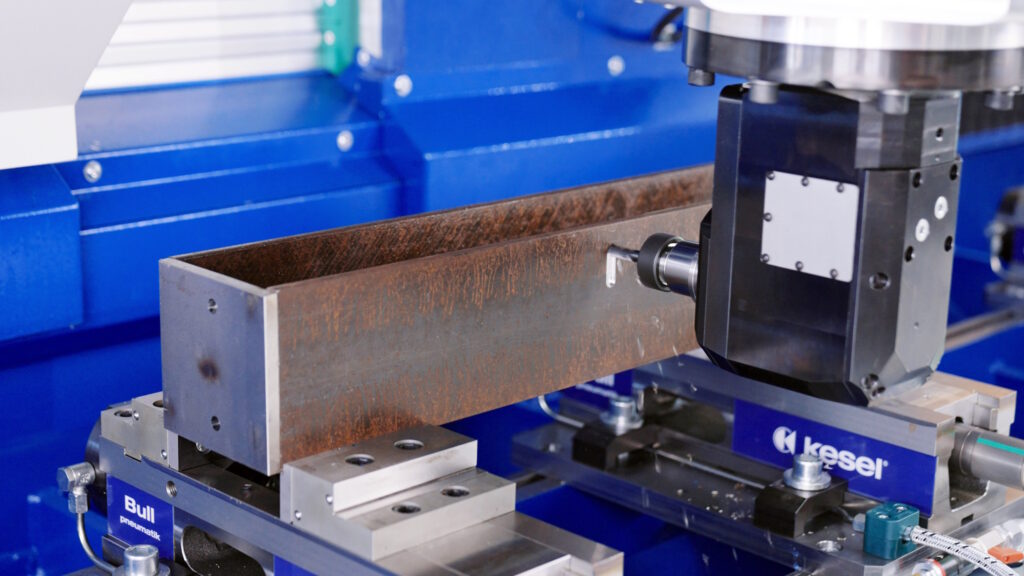

CNC-Profilbearbeitung

Röder Maschinenbau präsentierte auf der Blechexpo 2025 die Baureihe PFZ Ultimate: ein CNC-Bearbeitungszentrum für das Bohren und Fräsen von Profilen und Platten. Der stufenlos um 360 Grad schwenkbare Winkelkopf WK360 ermöglicht die komplette 5-Seiten-Bearbeitung von Werkstücken und Profilen bis zu 12.000 Millimeter Länge ohne zeitraubendes Umspannen. Der Winkelkopf wechselt seine Werkzeuge automatisch aus einem 10-Platz-Magazin. So lassen sich verschiedene Bear-beitungsschritte in einem Durchgang kombinieren, was die Präzision und Prozesssicherheit erhöht.

Bei der PFZ Ultimate ist der Pendelbetrieb möglich: Während die eine Seite bestückt wird, läuft auf der anderen Seite bereits die Bearbeitung. Ein optional integrierbares Sägeaggregat macht die Anlage zu einer kombinierten Säge-Bohr-Fräs-Lösung. Gerade bei langen Profilen entsteht so eine durchgängige Bearbeitung, die Zuschnitt und Bohr-Fräsvorgänge in einem Ablauf verbindet. Bei der Steuerung setzt Röder auf die Heidenhain TNC 7 Basic: Sie zeigt alle Arbeitsschritte übersichtlich an und erlaubt eine Programmierung direkt an der Steuerung oder mittels CAD-CAM-Programm. Gedacht ist die PFZ Ultimate für kleinere Bauteilen bis zu langen Profilen aus Stahl, Edelstahl oder Aluminium. Typische Anwendungen finden sich dabei im Stahlbau, Hallenbau, Brückenbau, Fassadenbau und bei spezialisierten Metallbaubetrieben. www.roeder-maschinenbau.de

Hohe Automatisierung und leichte Bedienung

Die Schröder Group zeigte zur Blechexpo 2025 die Schwenkbiegemaschine MAK 4 Evolution UD für die vollautomatische Bearbeitung von Blechen bis sechs Millimeter Stärke. Am Messestand war eine Version mit 3.200 Millimeter Arbeitslänge zu sehen, voll ausgestattet mit automatischen Werkzeugwechslern für Oberwange und Biegewange, was die Rüstzeiten deutlich verkürzt. Mit der POS 3000 3D-Grafiksteuerung, der Up-and-Down-Biegewange und dem Advanced Handling System (AHS) können Werkstücke nach einmaligem Anschlagen des Bleches vollautomatisch fertiggestellt werden. Beim AHS handelt sich um einen pneumatischen Anschlag auf einem Drehteller. Bis zu 3.700 × 1.500 Millimeter große Platinen mit bis zu 236 Kilogramm Gewicht können von diesem sicher und präzise positioniert werden. Zum AHS gehören ein Kamerasystem zum Vermessen der Blechkontur, motorische Referenzierachsen zum Anschlagen und ein eigenes Sicherheitskonzept. www.schroedergroup.eu

Neue Biegemaschinengeneration

Komplett überarbeitet präsentierte Trumpf seine neue Biegemaschinen-Serie TruBend 3000, die schnell, präzise und energiesparend arbeitet. Dem Maschinenbauer ist es gelungen, die Durchlaufzeit um rund 40 Prozent gegenüber dem Vorgänger-Modell zu reduzieren. „Die TruBend 3000 ist eine Allroundmaschine, mit der man etwa 85 Prozent aller Bauteile aus der Blechfertigung bearbeiten kann“, sagt Wolfgang Weingartsberger, Produktmanager bei Trumpf. Die TruBend 3000 bietet eine Presskraft von 85 bis 230 Tonnen und eine Biegelänge von zwei bis vier Metern. „Unsere Analysen haben ergeben, dass kleine und mittlere Unternehmen vor allem mit steigenden Kostendruck und Zeitdruck sowie einer sinkenden Teilequalität kämpfen. Diese Herausforderung löst diese neue Biegemaschine“, so Weingartsberger.

Komplett überarbeitet präsentierte Trumpf seine neue Biegemaschinen-Serie TruBend 3000, die schnell, präzise und energiesparend arbeitet. Dem Maschinenbauer ist es gelungen, die Durchlaufzeit um rund 40 Prozent gegenüber dem Vorgänger-Modell zu reduzieren. „Die TruBend 3000 ist eine Allroundmaschine, mit der man etwa 85 Prozent aller Bauteile aus der Blechfertigung bearbeiten kann“, sagt Wolfgang Weingartsberger, Produktmanager bei Trumpf. Die TruBend 3000 bietet eine Presskraft von 85 bis 230 Tonnen und eine Biegelänge von zwei bis vier Metern. „Unsere Analysen haben ergeben, dass kleine und mittlere Unternehmen vor allem mit steigenden Kostendruck und Zeitdruck sowie einer sinkenden Teilequalität kämpfen. Diese Herausforderung löst diese neue Biegemaschine“, so Weingartsberger.

Für eine hohe Teilequalität hat Trumpf das automatische Winkelmesssystem ACB Laser integriert. Dabei misst ein System aus Kamera und Laser-Sensoren den Biegewinkel des Bauteils vor jedem Biegevorgang. Stimmt der Winkel nicht mit dem in der Software hinterlegten Wert überein, ändert der Pressbalken selbstständig seine Position, bis der gewünschte Winkel erreicht ist. Das ermöglicht eine gleichbleibend hohe Teilequalität vom ersten Bauteil an, selbst bei Materialschwankungen.

Mit der Offline-Programmiersoftware TecZone Bend können Anwender*innen die Maschine programmieren, während sie gleichzeitig Teile produziert. Die Programmierung geht auch auf dem Touch-Pad direkt an der Maschine. Anwender laden das 2D- oder 3D-Modell ihres Bauteils in der Software hoch und erhalten innerhalb einer Sekunde die richtige Biegereihenfolge und die passenden Werkzeuge auf dem Monitor angezeigt, inklusive Kollisionsüberwachung. So können Maschinenbediener selbst ohne Programmiererfahrung die Maschine für den nächsten Auftrag einrichten. Die TruBend 3000 arbeitet auch nachhaltig: der drehzahlgeregelte Antrieb schaltet den Motor der Maschine nur während des Biegevorgangs an. Das spart 30 Prozent Energie gegenüber einem hydraulischen Antrieb. Für hohe Sicherheit des Bedienpersonals ist auch gesorgt: „Gerade beim Biegen kann es zu schweren Verletzungen kommen, etwa durch Quetschungen. Unser Bend Guard bietet den Maschinenbedienern umfassenden Schutz“, sagt Weingartsberger. Dabei überwachen Kameras und Matrix-Sensoren den Arbeitsbereich der Maschine. Erkennt die Software neben dem Bauteil weitere Objekte, etwa Hände des Bedieners, schaltet sich die Maschine sofort ab. Anschließend kann man die TruBend 3000 per Fußschalter entriegeln, um ohne Verzögerung die Arbeit wieder aufzunehmen. Die TruBend 3000 passt für kleine und mittlere Metallbaubetriebe, vor allem für die Lohnfertigung. Sowohl Einzelteile als auch Serien lassen sich damit wirtschaftlich fertigen. Sie verfügt über alle digitalen Schnittstellen, um weitere Trumpf-Lösungen anzubinden, beispielsweise ein automatisiertes Lager. www.trumpf.at (gw)