Isolierglas wiederverwerten

War jahrelang der gemischte Glascontainer die althergebrachte Variante für die Entsorgung von Glas, erhöhen steigende Energiekosten und das zunehmende Bewusstsein für Nachhaltigkeit den Druck zur Wiederverwertung. Mit "IG2Pieces" hat Hegla eine Lösung entwickelt, die Isoliergläser automatisiert trennen kann.

Die Glasmenge an Gebäuden steigt weiter an, sei es durch transparente Fassaden und Mehrfach-Isolierglas an Neubauten oder durch ausgetauschte Fenster und Scheiben am Ende des Produktlebenszyklus an Bestandsimmobilien. Wiederverwertet werden Isoliergläser und Fenstergläser bisher nur sehr selten. Eine Studie des deutschen Bundesverbands Flachglas aus dem Jahr 2019 zeigt, dass nur ungefähr sechs Prozent des produzierten Flachglases, das die Hersteller verlässt, auch wieder dem Flachglasofen zugeführt werden.

Mit „IG2Pieces“-Anlagentechnik hat Hegla nun eine Lösung entwickelt, die Isoliergläser automatisiert trennen kann. Zugleich bietet das Unternehmen damit ein Handlungskonzept, mit dem die Reinheit des Rohstoffs erhalten, der Erlös verbessert oder die Scheiben als solche wiederverwendet werden können.

„Grundlage unserer Entwicklungsarbeit war die Fragestellung, wie ein ressourcenschonenderer und gleichzeitig wirtschaftlicher Umgang mit Fehlscheiben und Altgläsern möglich ist“, so Heinrich Ostendarp, Geschäftsführer von Hegla.

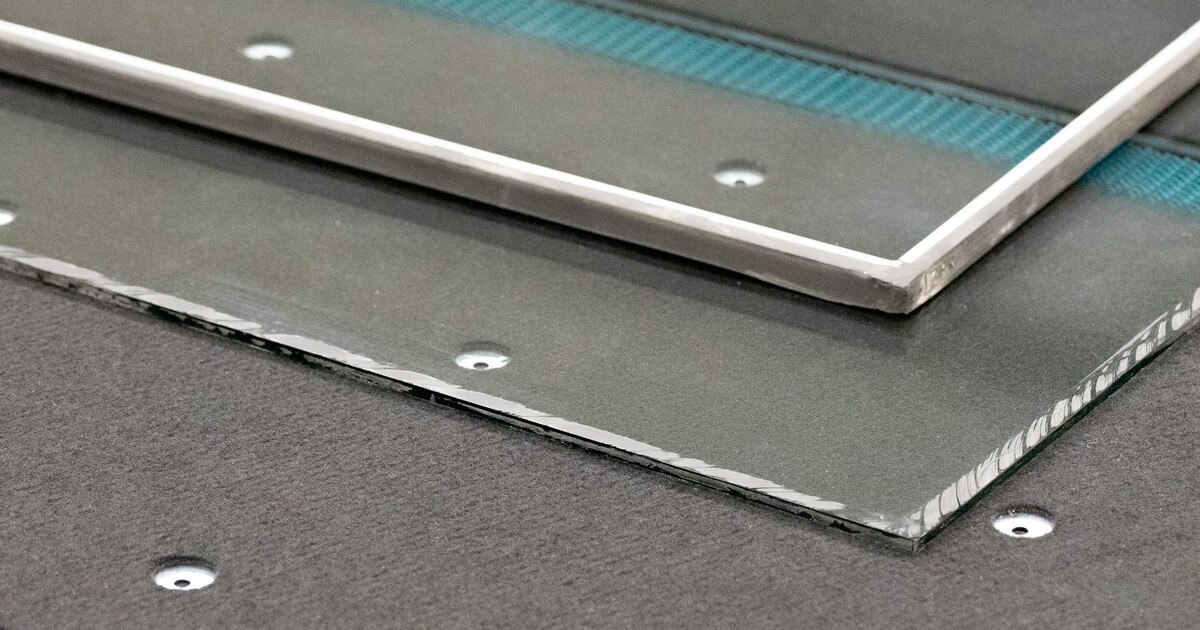

Damit die Glasscheiben vielseitig einsetzbar bleiben, war es Zielsetzung, die Einzelscheiben prozesssicher und mit hoher Produktivität sauber und beschädigungsfrei vom Abstandshalter zu lösen. „Durch ein neuentwickeltes Trennverfahren verbleibt bei dem automatisierten Prozess nur eine minimale Menge an Versiegelungsmasse auf der Scheibenoberfläche.“ Die Messung der Iso-Abmessungen sowie des Isolierglasaufbaus erfolgt dazu vollautomatisch. Ist das Glas dann aus dem Verbund gelöst, kann ein Recycling ohne Verlust der Rohstoffqualität erfolgen. Ebenso wie die Scheiben können auch die unbeeinträchtigten Abstandshalter inklusive intaktem Trockenmittel einer separaten Entsorgung oder Weiterverwendung zugeführt werden.

Vorteile bringt die getrennte Wiederverwertung der einzelnen Glasarten im Vergleich zum Mischcontainer. Sind die Scheiben fachgerecht getrennt, entsteht hierdurch ein finanzieller Mehrwert. Positiv ist die Wirkung auch für die Umwelt: Die Scheiben finden den Weg zurück in die Floatwanne, sodass sich der Materialkreis schließt und der Rohstoff hochwertig erhalten bleibt. Zusätzlich erzeugt ein Kilogramm Floatglas, das aus Altglas hergestellt wurde, etwa 0,3 Kilogramm weniger CO2 im Vergleich zum Einsatz eines klassischen Glasgemenges.

© Hegla

Neben dem sortenreinen Recycling ist die Wiederverwendung unbeschädigter Scheiben eine weitere Option, die Verwertungsquote zu erhöhen. „Vor allem bei neuproduzierten, großflächigen und hochwertigen Iso-Einheiten macht das Auftrennen und Reparieren Sinn, wenn dies produktiv und sicher geschieht“, so der Hegla Geschäftsführer. Sind in einem frisch produzieren Iso-Verbund trotz aller Vorkehrungen Verunreinigungen oder Oberflächendefekte aufgetreten, können die Gläser sauber gelöst und gegebenenfalls die fehlerhafte Scheibe entsorgt werden. Die übrigen Gläser stehen dann zur Weiterbearbeitung zur Verfügung. Insbesondere bei spezieller Beschichtung, ESG oder Verbundsicherheitsgläsern sowie komplexen und großen Aufbauten kann dieses Vorgehen wirtschaftlich interessant sein. „Mit unserer Anlage beschleunigen und vereinfachen wir einen Prozess, der in vielen Betrieben händisch stattfindet, und vor allem vom Geschick und des Mitarbeiters abhängig ist“, betont Heinrich Ostendarp.

Lässt sich die Reparatur im laufenden Produktionsprozess nicht umsetzen oder steht kein Sonderzuschnitt zur Verfügung, verbleibt eine dritte Möglichkeit: Das sauber vom Buthyl und der Versiegelung getrennte Glas kann für Folgeaufträge verplant und auf ein kleineres Maß zugeschnitten werden. Anwendungsfälle bieten sich hier beim VSG sowie hochwertig veredelten oder nicht mehr verfügbaren Spezialgläsern.

(bt)

Drei Fragen zum Thema Isolierglas-Trennen

Das Auftrennen von Iso-Einheiten ist ein Prozess, den Glasverarbeiter*innen bislang wegen des Zeit- und Kostenaufwands vielfach vermeiden. Inwieweit sehen Sie hier eine Veränderung?

Heinrich Ostendarp: Automatisierte Trenntechnik wird hier die Ausgangslage ändern. Neben höherer Produktivität und Sicherheit ist die Trennqualität höher, die Scheiben sind dadurch sauberer und auch der Abstandshalter bleibt mit seinem Trockenmittel unbeeinträchtigt. Das ISO-Trennen selbst wird bei größer werdenden Scheiben und einem wachsenden Anteil an Sondergläsern finanziell interessanter. Bei einer kleinen Glaseinheit mit zwei einfachen Floatscheiben gilt es den Aufwand und Nutzen derzeit noch individuell abzuwägen. Ist allerdings eine VSG-Scheibe, eine besondere Beschichtung oder ein ESG enthalten, wird das Separieren zunehmend attraktiv. Dies auch, wenn es sich im Falle der Reparatur einer Einheit um eine Zustellscheibe handelt, die Lieferzeiten oder höhere Kosten nach sich ziehen würde. Der Effekt der Anlage ergibt sich einerseits aus dem Takt. Das Trennen muss automatisiert so schnell erfolgen, dass neben der Umwelt auch der Geldbeutel profitiert. Mit der steigenden CO2-Bepreisung wird sich dieses Verhältnis weiter verbessern. Andererseits spart die Reparatur oder die sortenreine Wiederverwertung CO2 und trägt zum Erreichen der Klimaziele bei.

Sie betonen den Aspekt der Nachhaltigkeit und der Ressourcenschonung. Können Sie das noch weiter erläutern?

Heinrich Ostendarp: Die Klimaschutzziele sind heute präsenter denn je. Inzwischen gibt es Ausschreibungen, bei denen Konzepte zum Recycling und zur Verbesserung der Klimabilanz gefordert werden. So kann das Isolierglastrennen schon aus Imagegründen sehr interessant sein. Zusätzlich spart das Recycling CO2 ein und reduziert beim Floatglashersteller die Kosten für die CO2-Zertifikate. Letztlich muss sich das Engagement jedoch auch rechnen, was durch finanzielle Anreize verstärkt werden kann.

Das Iso-Trennen ist noch nicht allzu verbreitet, dennoch existiert große Aufmerksamkeit für das Thema. Was erwarten Sie für die Zukunft?

Heinrich Ostendarp: Für die Zukunft kann ich mir vorstellen, dass sich neue Interessensgruppen mit diesem Thema auseinandersetzen werden. Das Trennen der Iso-Einheiten wird dann zum Teil schon auf der Baustelle erfolgen. Über Softwareplattformen können Anbieter und Käufer zusammenkommen. Denkbar sind auch neue Glasprodukte bis hin zu Isolierglaseinheiten aus vollständig wiederverwendeten Scheiben. In Hinblick auf die Energiepreise wird das Einschmelzen noch interessanter – bereits heute ist die Nachfrage nach sortenreinen Scherben für die Floatwanne groß.