Materialunverträglichkeiten im Glasbau

Am Bau ist heute eine Vielzahl an unterschiedlichen Materialien und Produkten im Einsatz. Umso wichtiger ist es, dass die beim Einsatz von Glas und Isolierglas verwendeten Materialien keinerlei negative Reaktionen oder Wechselwirkungen zeigen und miteinander verträglich sind. Grundlagen, Erläuterungen und Praxistipps.

Glas ist bekanntermaßen ein Material, das mit nur ganz wenigen anderen aggressiven Chemikalien eine Wechselwirkung eingeht. Unter normalen Einsatzbedingungen kommt es zu keinerlei negativen Reaktionen, es bleibt in seinen Eigenschaften dauerhaft bestehen.

Anders sieht dies bei den vielen Materialien, Stoffen oder Stoffgemengen aus, die zur Weiterverarbeitung zu Isolierglas, zur Verglasung, Verklebung, Abdichtung usw. verwendet werden. Dabei ist nicht nur die Eignung für das jeweilige Einsatzgebiet zu prüfen, sondern auch besonderes Augenmerk darauf zu richten, welche Stoffe miteinander in Kontakt kommen und ob hierbei negative Wechselwirkungen entstehen.

Auch die Umweltverträglichkeit und der Schutz der Gesundheit von Verarbeitern und Nutzern sind inzwischen wichtige Kriterien, die in erster Linie von den Herstellern, aber natürlich auch von den Verarbeitern beachtet werden müssen.

Oft ist es dem Verarbeiter nicht bekannt, welche zusätzlichen Materialien oder Stoffe auf der Baustelle mit seinem Gewerk noch in Kontakt treten können. Umso wichtiger ist es deshalb, dass die beim Einsatz von Glas und Isolierglas verwendeten Materialien keinerlei negative Reaktionen oder Wechselwirkungen zeigen, sie müssen miteinander verträglich sein.

Von Verträglichkeit spricht man immer dann, wenn die in einem System enthaltenen Materialien/Stoffe keinerlei schädliche Wechselwirkungen zeigen.

Unverträglichkeit liegt dann vor, wenn folgende Veränderungen durch negative Wechselwirkungen der beteiligten Substrate auftreten:

- Struktur- oder Konsistenzveränderungen (z. B. Oberflächenklebrigkeit, Erweichung, Verhärtung, Versprödung, Verflüssigung, Auflösung)

- Volumenveränderungen (z. B. Quellung, Schrumpfung)

- Optische Veränderungen (z. B. Farbveränderung, Blasenbildung)

- Veränderungen der mechanischen Eigenschaften (z. B. Haftverlust, Elastizitätsverlust, Plastizität, Bruchdehnung, Querkontraktionszahl)

Oft ist es dem Verarbeiter nicht bekannt, welche zusätzlichen Materialien oder Stoffe auf der Baustelle mit seinem Gewerk noch in Kontakt treten können.

Glas ist ein Material, das außer mit Flusssäure mit keinen anderen Materialien in relativ schnelle Wechselwirkung tritt und bei dem es dadurch zu Veränderungen wie Verfärbungen, Erweichungen, Auflösung oder Ähnlichem kommt. Einzig die chemische Verbindung mancher Dichtstoffe mit der Glasoberfläche kann bei Entfernung dieser Dichtmaterialien eine Oberflächenveränderung hervorgerufen haben. Diese kann aber meist durch entsprechende Politur wieder behoben werden, so dass die glatte Glasoberfläche wieder erscheint. Bekanntermaßen hat das dauerhafte Einwirken von Wasser einen negativen Effekt auf die Glasoberfläche und führt nach längerer Einwirkzeit zu Auslaugung und damit zu Irisationserscheinungen. Dies kann bei „blinden“ Isoliergläsern im SZR beobachtet werden oder im Glasstapel, der über einen längeren Zeitraum ständiger Feuchtigkeit ausgesetzt ist (z. B. Kistenware).

Floatglas wird jedoch zu diversen Produkten weiterverarbeitet. In der Fassade und im Innenausbau sind dies hauptsächlich Isolierglaseinheiten und Verbundsicherheitsglas. Damit ergeben sich bei Floatglas (Kalk-Natron-Silikatglas) keinerlei Probleme mit schädlichen Wechselwirkungen. Die weiterverarbeiteten und veredelten Gläser werden jedoch in diverse unterschiedlichste Konstruktionen eingebaut und kommen dadurch mit weiteren Materialien und chemischen Stoffen oder Stoffgemengen in Berührung, die zwar nicht das Glas, aber die mit ihm verarbeiteten Stoffe verändern können.

Bei direktem Kontakt zweier Stoffe kann es zu Wechselwirkungen kommen. Sofern diese keinen Einfluss auf die jeweiligen Materialeigenschaften haben, besteht kein Problem. Manche dieser Wechselwirkungen sind sogar erwünscht, z. B. die chemische Verbindung eines Abdichtungsmaterials mit der jeweiligen Oberfläche zum Aufbau einer dauerhaften chemischen Verbindung, also einer guten Haftung. Dies ist bei den Dichtstoffen, die zur Randversiegelung der Isolierglaseinheit verarbeitet werden, der Fall (z. B. Silikon, Polysulfid, Polyurethan).

Die DIN 52460 schreibt zur Verträglichkeit: „Stoffe sind miteinander verträglich, wenn zwischen Ihnen keine schädliche Wechselwirkung auftritt. Solange Wechselwirkungen nicht schädlich sind, werden sie nach der Definition nicht grundsätzlich ausgeschlossen.“

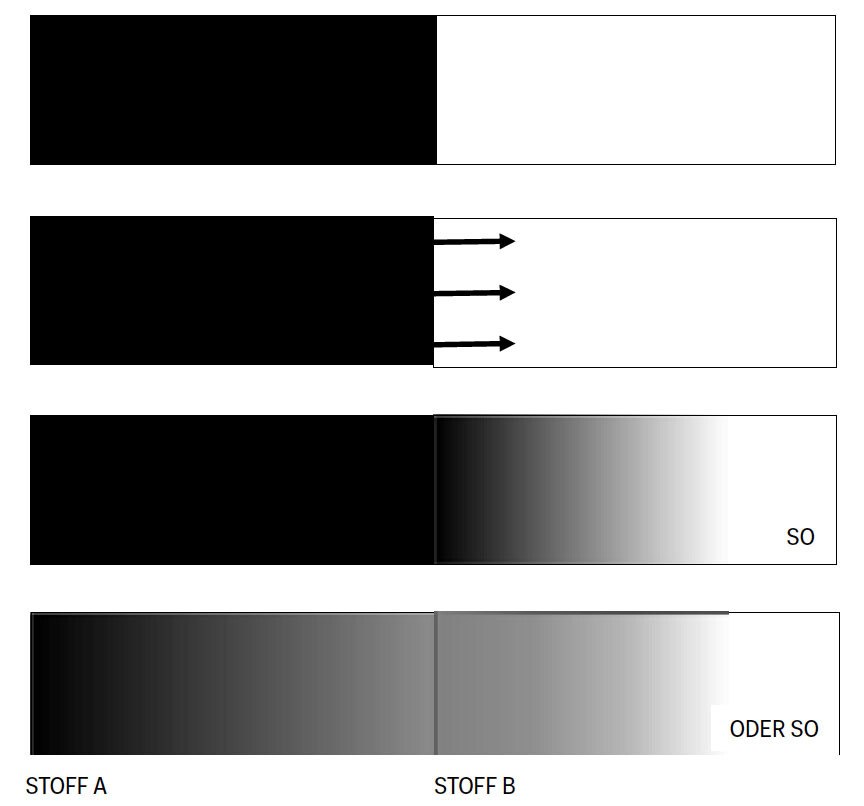

Schädliche Wechselwirkungen treten immer dort auf, wo Stoffe ihre Eigenschaft durch Migrationsvorgänge verändern. Migration bedeutet hierbei, dass Bestandteile eines Stoffes aus diesem in den anderen eindringen, also „abwandern“ und diesen dadurch in seinen Eigenschaften negativ verändern. Dazu muss aber immer mindestens ein migrationsfähiger Stoff A vorhanden sein, der im Gefüge beweglich ist und weiterhin ein Stoff B, in den dieser auch einwandern kann. Er muss also in der Lage sein, die migrationsfähigen Komponenten aufnehmen zu können, bzw. diese zu transportieren.

Ein erster wichtiger Parameter dabei ist das Konzentrationsgefälle, also der Unterschied im Anteil des migrationsfähigen Stoffes in diesen beiden Stoffen. Wo keine solchen Konzentrationsunterschiede vorhanden sind, findet auch keine Migration statt. Geringe Unterschiede führen zu sehr langsamer Migration, je größer nun der Gradient dieses Konzentrationsgefälles ist, desto schneller laufen diese Migrationsvorgänge ab.

Ein zweiter Parameter, der Einfluss auf diese Migration hat, ist die Temperatur. Mit zunehmender Temperatur beschleunigt sich diese Migration, niedrige Temperatur lässt den Vorgang langsamer ablaufen.

Zwei unterschiedliche Schadensmechanismen sind überwiegend möglich und nachfolgend schematisch dargestellt:

Eine oder mehrere migrationsfähige Komponenten des Stoffes A wandern beispielsweise direkt über die Kontaktfläche in Stoff B ein und verändert dessen Eigenschaften meist negativ. Dabei kann es auch zu negativen Veränderungen im Stoff A kommen, dem dann die abgewanderten Inhaltsstoffe fehlen. So können beide Stoffe durch die Migration geschädigt werden.

Eine oder mehrere migrationsfähige Komponenten des Stoffes A wandern im dargestellten, schematisierten Beispiel über den dazwischen liegenden Stoff C in den Stoff B ein und verändern dessen Eigenschaften negativ. Die Eigenschaften von Stoff C müssen diese „Durchwanderung“ allerdings auch ermöglichen. Dabei kann es zusätzlich auch zu negativen Veränderungen im Stoff A kommen, dem dann die abgewanderten Inhaltsstoffe fehlen, wie auch zu negativen Veränderungen im Stoff C durch die eingewanderten/durchgewanderten Stoffe kommen. So können alle beteiligten Stoffe (A, B und C) durch die Migration geschädigt werden.

Je nach Einsatz und Anwendung werden genormte oder in Richtlinien festgeschriebene Prüfverfahren angewendet, da es kein solches gibt, das für alle theoretisch möglichen, unterschiedlichsten Anwendungsfälle (Isolierglas-Randversiegelung, Bauanschlussfuge, Glasverklebung, u.v.a.) und Stoffkombinationen geeignet ist.

Bei einer solchen Laborprüfung werden zwei oder auch mehrere miteinander in Verbindung stehende Materialien mit möglichst großen Kontaktflächen zusammen aufgetragen und einer simulierten Belastung unterzogen, die in der Regel aus deutlich höherer Temperatur und evtl. zusätzlicher hoher Feuchtigkeit oder auch Temperaturwechselprüfungen besteht. Aber auch Sonneneinstrahlung (UV) oder andere Belastungen können zusätzlich simuliert werden. Damit kann innerhalb eines relativ kurzen Zeitraumes mit sehr hoher Sicherheit beurteilt werden, was während des wesentlich längeren Lebenszyklus der Stoffe untereinander an möglichen Wechselwirkungen passiert.

In den meisten Kunststoffen sind sogenannte Weichmacher enthalten. Diese Additive sorgen in Stoffen dafür, dass bestimmte erwünschte Eigenschaften (weich, geschmeidig, flexibel, elastisch, thermoplastisch u. a.) erreicht und beibehalten werden. Sie lassen Kunststoffe unter anderem aufquellen und überführen sie in einen gelartigen Zustand. Diese Weichmacher sind meist Ester (Phthalate), Weichharze, Extender (fette Öle) oder Campher. Im System „Isolierglas“ ist diese Weichmacherwanderung das am häufigsten auftretende Verträglichkeitsproblem. Diese Diffusionsprozesse sind meist physikalischer Natur, in seltenen Fällen schließt sich eine chemische Reaktion an.

Bei der Vielzahl an möglichen Stoffen und Kombinationen kann hier nicht jede dieser Möglichkeiten aufgeführt werden. In jedem System, in dem zwei oder mehrere Stoffe miteinander wechselwirken können, ist ein Verträglichkeitsnachweis notwendig. Als erster Schritt sind in der Systembeschreibung alle enthaltenen Komponenten festzulegen. Im zweiten ist ihre Eignung auf Funktionsfähigkeit, Gebrauchstauglichkeit und Verträglichkeit zu prüfen. Der Systemhersteller ist hier der Verantwortliche, da er die einzelnen Komponenten zusammenbringt.

Grundsätzlich gilt für jeden Verarbeiter, der unterschiedliche Stoffe miteinander in Kontakt bringt, diese im System enthaltenen Substrate immer auf ihre Verträglichkeit prüfen zu lassen oder nur solche einzusetzen, deren Verträglichkeit labortechnisch geprüft und schriftlich bestätigt wurde. Solche Nachweise auf Verträglichkeit liegen bei den Dichtstoffherstellern für eine Vielzahl an Stoffen vor und können schnell und einfach abgerufen werden, wenn es sich um gängige und bekannte Stoffkombinationen handelt, wie z. B. den Randverbund eines Isolierglases, bestehend aus Abstandhalter, Trocknungsmittel, Butyl (Polyisobutylen als Dampfdiffusionssperre) und Thiokol (Polysulfid als Randversiegelung und mechanische Verbindung der Glasscheiben).

Weiterhin ist zu beachten, dass einmal geprüfte Verträglichkeiten nicht über Jahrzehnte gültig bleiben, da die Rezepturen und Inhaltsstoffe der am Bau verwendeten Materialien im Laufe der weiteren Entwicklung durchaus teils gravierenden Veränderungen unterliegen können.

Liegen solche Verträglichkeitsnachweise nicht vor, so kann es je nach Stoffkombinationen unter Umständen Monate dauern, bis ein aussagefähiges Prüfergebnis vorliegt. Das bedeutet für den Systemanwender, frühzeitig Klarheit zu schaffen, welche Materialien eingesetzt werden, damit notwendige Verträglichkeitsnachweise zum Zeitpunkt des Einsatzes vorliegen. Eine Vielzahl an Schäden mit teilweise sechsstelligen Schadenssummen ist darauf zurückzuführen, dass zwar frühzeitig geplant wurde, welche Stoffe zum Einsatz kommen sollen, dass aber eine Überprüfung der Verträglichkeit unterlassen wurde oder dass in Unkenntnis Stoffe gegen andere, oft preiswertere ausgetauscht wurden.

Weiterhin ist zu beachten, dass einmal geprüfte Verträglichkeiten nicht über Jahrzehnte gültig bleiben, da die Rezepturen und Inhaltsstoffe der am Bau verwendeten Materialien im Laufe der weiteren Entwicklung durchaus teils gravierenden Veränderungen unterliegen können. Auch hierbei hat der Verarbeiter die Pflicht, einmalig bestätigte Verträglichkeiten immer wieder auf Gültigkeit und Veränderungen zu überprüfen.

Gerade bei einem derart komplexem Gesamtsystem wie dem isolierverglasten Fenster, bei dem die einzelnen Komponenten aus den unterschiedlichsten Werkstoffen bestehen, in denen Polymere, Füllstoffe, Weichmacher etc. enthalten sind, ist es besonders kritisch, wenn neue oder ausgetauschte Materialien nicht harmonisieren.

- Verbundsicherheitsglas (VSG) oder Verbundglas (VG) mit diversen verschiedenen Zwischenlagen (PVB, Sentry-Glas, EVA, PU u. a.)

- Isolierglas (Butyl/Polyisobutylen, TPS, Silikon, Thiokol/Polysulfid, PU Abstandhalterprofile aus Kunststoff oder Schäumen)

- Klotzung (diverse Kunststoffe, Holz)

- Klotzfixierung (diverse Verriegelungsmaterialien)

- Falzversiegelung

- Trockendichtungen (EPDM o. a.)

- Nassversiegelung Fenster/Glas, Fenster/Mauerwerk

- Dicht- und Vorlegebänder

- Montageschäume

- Fensterprofile (Kunststoffe, Metall, Holz)

- Hinterfüllmaterialien

Diese Übersicht erhebt keinen Anspruch auf Vollständigkeit, da diverse Sonderkonstruktionen noch weitere Stoffkombination ermöglichen, wie z. B. Structural Glazing, begehbare Verglasungen, Brandschutzverglasungen u. a.

Im Nachfolgenden werden die häufigsten in der Glasanwendung auftretenden Kombinationen kurz angesprochen und einige Hinweise dazu gegeben.

Wo Glas mit Zwischenschichten verbunden und anschließend weiterverarbeitet oder verglast wird, kommt es zum Kontakt dieser Zwischenschichten mit angrenzenden Stoffen wie z. B. Verglasungsklötzen, Dichtmassen, Versiegelungen oder anderen Substraten. Unabhängig davon um welche Zwischenschichten es sich hier handelt (PVB, Gießharz, EVA, PU o. a.) sind diese nicht mit jedem angrenzenden Stoff verträglich. Gerade in den letzten Jahrzehnten hat dies dazu geführt, dass Gießharzverbunde (VSG, VG) extrem häufig sogenannten „Wurmfraß“, also Ablösungserscheinungen vom Rand aus beginnend gezeigt haben. Dadurch wurde die Anwendung dieser Acrylate, obwohl mit guten Schalldämmeigenschaften ausgestattet, im Isolierglasbereich inzwischen absolut vermieden.

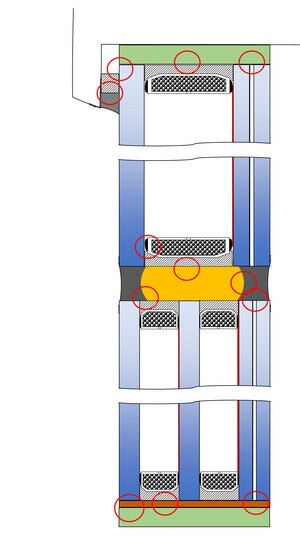

Jede Isolierglaseinheit muss im Fenster verklotzt werden, wobei Kontakt zwischen dem Randverbundmaterial und dem Klotz unvermeidlich ist. Verschiedenste Verglasungsarten bis hin zum Isolierglasstoß ohne Fensterrahmen, aber auch einbruchhemmende Konstruktionen mit Falzraumversiegelung oder geklebte Systeme ohne Glashalteleiste erfordern ein hohes Maß an Sorgfalt und Verarbeitungsqualität. Dies ist jedoch ein Einsatzbereich, der absolute Verträglichkeit aller in Kontakt kommenden Stoffe erfordert. Grundsätzlich hat hierbei die Rücksprache mit dem Isolierglashersteller Priorität, um entsprechend der im Isolierglasrandverbund verwendeten Stoffe nur verträgliches Material wie z. B. Klötze, Versiegelungsmassen, Hinterfüllmaterialien usw. einzusetzen. Andernfalls können bereits nach kurzer Zeit größere Schäden mit hohen Schadenssummen und gigantischem Reparaturaufwand auftreten.

Harte Klötze, weiche Klötze, Kunststoff oder Holz, was ist das richtige Klotzungsmaterial? Hartholzklötze sind nach wie vor zulässig, im Bereich der Kunststoffe sind aber nicht alle Materialien möglich.

Obwohl es sich bei den Verglasungsklötzen nicht um das teuerste Material im Fenster- oder Fassadenbereich handelt, können diese Cent-Artikel einen verheerenden Einfluss auf die gesamte Verglasung haben, wenn keine Verträglichkeit mit dem Isolierglasrandverbund oder der VSG-Zwischenschicht vorhanden ist. Bei Standard-Randverbunden des Isolierglases sollte deshalb unbedingt auf ABS- oder Polystyrol-Klötze verzichtet werden.

In der Praxis wird auch immer wieder zur Befestigung dieser Distanz- oder Tragklötze im Glasfalz ein nicht mehr für die Versiegelung einsetzbares, überaltertes Silikon verwendet. Auch das kann sehr schnell zu Unverträglichkeitsreaktionen durch abwandernde Silikonöle führen und sollte für den verantwortungsvollen Verglasungsbetrieb ein absolutes Tabu sein. Bei solchen Fixierungsmaterialien im Falzraum sollte, sofern sie denn notwendig sind, jeder Kontakt mit dem Isolierglasrandverbund vermieden werden.

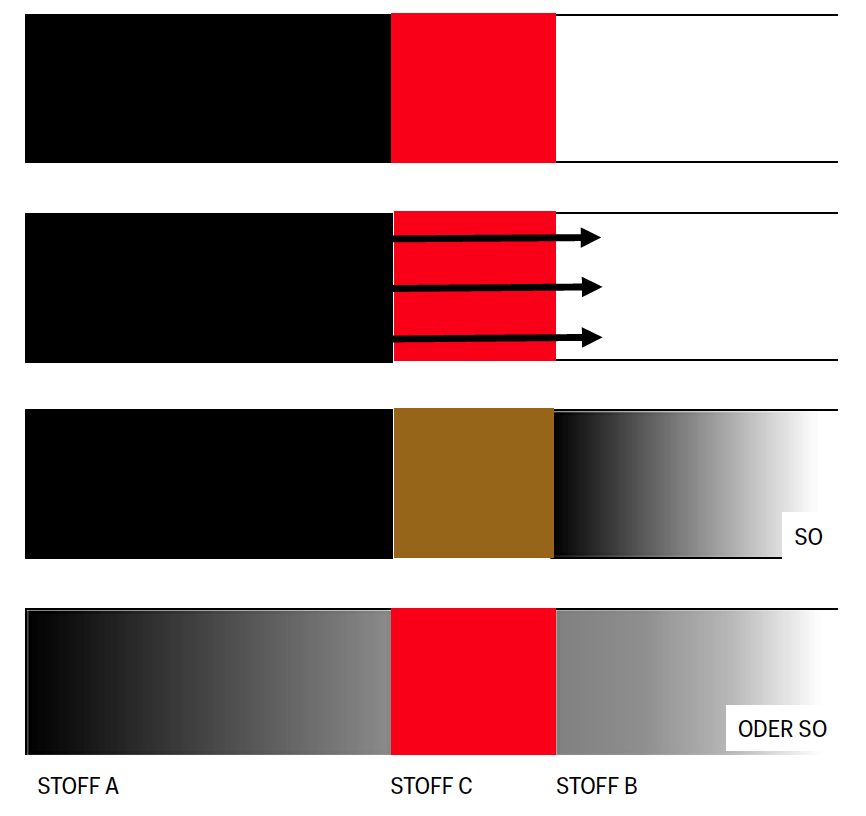

Bei einbruchhemmenden Verglasungen kommen je nach Klassifizierung VSG-Einheiten oder auch Glas/Polycarbonatverbunde zum Einsatz, die aus Zweifach- oder Mehrfachverbunden bestehen können. In einbruchhemmenden Fenstersystemen wird je nach Klassifizierung eine Versiegelung im Glasfalz gefordert. Dadurch können fünf oder noch mehr verschiedene Stoffe im Glasfalz Reaktionen zeigen (VSG-Verbundmaterial, Isolierglas-Randverbund, Klotzungsmaterial, Versiegelung, Hinterfüllmaterial, u. a.). Alle hierbei verwendeten Stoffe einschließlich des Rahmenmaterials müssen auf ihre gegenseitige Verträglichkeit geprüft und freigegeben sein, was oft einen nicht unerheblichen Aufwand bedeutet.

Trockenverglasungen sollten hierbei die wenigsten Probleme bereiten, sofern die vom Systemgeber vorgeschriebenen Stoffe eingesetzt werden. Doch auch hier können gewisse Alterungserscheinungen einen vorzeitigen Austausch notwendig machen. Bei EPDM-Dichtlippen ist ein Kontakt mit Silikon zu vermeiden. Bei Nassversiegelungen ist nicht nur eine dauerhafte Klebeverbindung entsprechend den mechanischen Belastungen zu berücksichtigen, sondern auch die Aushärteart und -zeit zu berücksichtigen. Einkomponentensilikon als Beispiel ist nicht geeignet, Fugentiefen von 20 oder gar 30 mm oder mehr abzudichten, da mit zunehmender Tiefe keine Feuchtigkeit zum Aushärten eindiffundieren kann.

Der dann entstehende Chemiecocktail kann bereits nach wenigen Monaten sehr negative Auswirkungen auf das gesamte System haben.

Ein häufig auftretendes Problem nicht nur im Fenster ist die Verwendung von Acetat-vernetzenden Silikonen, da deren freigesetzte Essigsäure zur Zerstörung von organischen Stoffen und zur Korrosion von Metallen führt. Die Möglichkeiten eines falschen Materialeinsatzes sind äußerst vielfältig und der Kreativität der Anwender sind oft keine Grenzen gesetzt, was diverse Negativbeispiele wie die Schadensbilder zeigen.

Zusammenfassung

Die Grafik zeigt die Möglichkeiten auf, bei denen Stoffe miteinander in Kontakt treten und Reaktionen auslösen können. Bei Betrachtung des Bildes erkennt man, dass die Kombination der Vielzahl inzwischen in Fenster und Fassade verarbeitbaren Stoffe und ihre Variationen sehr schnell zu Unverträglichkeitsreaktionen führen können.

Hinweis: Dieser Artikel findet sich unter Kapitel 6 „Materialunverträglichkeiten“ in der Neuauflage des Buches „Glasschäden – Oberflächenbeschädigungen – Glasbrüche in Theorie und Praxis“. Der Abdruck erfolgte mit freundlicher Genehmigung des Autors Ekkehard Wagner und des Verlags Holzmann Medien.

Glasschäden

Oberflächenbeschädigungen Glasbrüche in Theorie und Praxis

Ekkehard Wagner

5. Auflage, 2020, 368 Seiten, Softcover

Holzmann Medien GmbH & Co. KG

ISBN: 978-3-7783-1486-9

79 Euro

Rezension

Glasschäden

Oberflächenbeschädigungen Glasbrüche in Theorie und Praxis

Beschädigungen der Oberfläche bis hin zu Glasbruch sind nicht immer einfach zu beurteilen. Ohne entsprechende Erfahrung ist eine sorgfältige, eindeutige Ursachenzuordnung nicht immer möglich. Um die vorhandenen Erfahrungen auch anderen Glasfachleuten weiterzugeben, wurde dieses umfassende Buch über Glasbeschädigungen und Glasbrüche und deren Ursachen geschrieben, das weit über das bisher Erarbeitete und Veröffentlichte hinausgeht.

Neben den bisher durch den Autor in der 4. Auflage veröffentlichten 49 unterschiedlichen, schematisierten Glasbruchbildern an den verschiedenen Glasarten wurden auch in der seit kurzem vorliegenden 5. Auflage wieder vier neue und interessante Bruchbilder aus der Praxis aufgenommen, die häufiger auftreten. Auch das Kapitel „Oberflächenbeschädigungen bei Glas“ mit bisher 23 differierenden Schadensbildern wurde um zusätzliche sechs Schadensfälle erweitert. Alle Kapitel von der Glasherstellung über die Kerbspannungstheorie bis hin zur Bruchmechanik wurden überarbeitet, erweitert und komplettiert.

Zusätzliches Thema in der 5. Auflage ist die Materialverträglichkeit. Bei der Vielzahl an Materialien, die im Hochbau und Innenausbau eingesetzt werden können, ist die Verträglichkeit ein absolut wichtiger, nicht zu unterschätzender Punkt, der sehr schnell zu gravierenden, kostspieligen Schäden führen kann. Auch zu diesem Thema sind 12 zusätzliche Schadensbilder aufgenommen worden. Im Anschluss daran wird die Nutzungsdauer von Bauteilen auszugsweise für alle mit Glas in Zusammenhang stehenden Bauteilen kurz in einer Tabelle dargestellt, wie sie vom deutschen Bundesinstitut für Bau-, Stadt- und Raumforschung (BBSR) herausgegeben wird.

Somit werden physikalische, mechanische und optische Eigenschaften und Eigenarten von Glas, deren Nutzungsdauer, Bruchvorgänge, Oberflächenschäden und Materialverträglichkeiten detailliert behandelt, um den vielen Anwendern und Nutzern von Glas entsprechendes Wissen zu vermitteln.

Das neue, umfassende Nachschlagewerk dient Glasfachleuten insbesondere zur

- exakten Bestimmung der Ursachen für Beschädigungen und Glasbrüche,

- korrekten Beurteilung und eindeutigen Zuordnung der Schadensursachen,

- sicheren Anwendung der theoretischen Grundlagen in der Praxis.

Das umfangreiche Bildmaterial von Autor Ekkehard Wagner und weiterer Sachverständiger ermöglicht damit nicht nur eine genaue Beurteilung der Schadensursachen – darüber hinaus dient es zu einem besseren Verständnis der Eigenschaften, Eigenarten und Schadensbilder von Glas.