Acrylglas richtig bearbeiten

Acrylglas ist für die Bearbeitung in der Tischlerwerkstatt wie geschaffen – wenn man die Materialeigenschaften berücksichtigt.

-

© Stefan Böning -

© Stefan Böning -

© Stefan Böning -

© Stefan Böning -

© Stefan Böning -

© Stefan Böning -

© Stefan Böning

Seit das Covid-19-Virus die Welt in Atem hält, ist Plexiglas ein gefragter Werkstoff. Viele Ladenbesitzer schützen ihr Verkaufspersonal mit diesem transparenten Material aus PMMA vor dem ungebetenen Virus – seither kann man an Supermarktkassen, in Apotheken und Ladenlokalen mitunter die abenteuerlichsten Lösungen bestaunen. Gelegentlich fallen aber auch sehr gut gelöste Abdeckungen aus diesem unzerbrechlichem Material auf. Anlass genug jedenfalls für eine kurze Einführung darüber, was es bei der Verarbeitung des Werkstoffes zu beachten gilt – damit Sie für die nächste Anfrage gerüstet sind.

Acrylglas oder Plexiglas?

PMMA ist die Abkürzung für „Polymethylmethacrylat“, was wiederum die chemische Bezeichnung für Acrylglas ist. Das im Alltagsgebrauch oft verwendete „Plexiglas“ ist ein Markenname des wohl bekanntesten Herstellers Evonik Industries, der bei der Recherche zu diesem Artikel mit Materialproben unterstützt hat. Es gibt aber natürlich noch weitere Hersteller mit eigenen Produktbezeichnungen.

Acrylglas ist jedenfalls ein Werkstoff, der wie für die Tischlerwerkstatt geschaffen scheint. Die Bearbeitungsverfahren ähneln jenen beim Werkstoff Holz. Jedoch gibt es materialspezifische Eigenschaften, die bei der Be- und Verarbeitung berücksichtigt werden müssen. Je nachdem, ob der Werkstoff gegossen oder extrudiert hergestellt wird, können unterschiedliche Parameter erforderlich sein. Grundsätzlich kann man Plexiglas sägen, bohren, schleifen, fräsen und kleben. Für die Werkzeuge und deren Parameter zur maschinellen Bearbeitung stand für diesen Bericht Oertli/Leuco als Partner zur Seite. Viele Werkzeughersteller haben passende Tools für die Bearbeitung von PMMA im Programm. Dabei hat jeder Anbieter mit jedem Werkzeug seine eigenen Parameter, die Sie bei Bedarf beim Hersteller Ihres Vertrauens erfragen können.

Planen und Maßnehmen

Die technischen Eigenschaften von Plexiglas müssen beim Planen und Messen berücksichtigt werden. Grundsätzlich gilt: Acrylglasplatten dehnen sich durch Wärme und Feuchtigkeit aus und ziehen sich bei Kälte oder Trockenheit wieder zusammen. Material, das beispielsweise bei 10 °C verarbeitet wird, zieht sich bei einer hohen Temperaturabnahme um ca. 2,5 mm je Meter zusammen. Für ein mögliches Ausdehnen des Materials sollte eine Fuge von 5–6 mm je Meter eingeplant werden. Achten Sie jedenfalls auf die Herstellerangaben. Eine entsprechende Toleranzzugabe ist beim Ausmessen unumgänglich. Die Toleranzen können je nach Acrylglas-Art und Materialdicke unterschiedlich ausfallen.

PMMA: Vor Sonne geschützt lagern

PMMA sollte möglichst trocken, kühl und an einem vor Sonneneinstrahlung geschütztem Ort über längere Zeiträume gelagert werden. Schon bei der Aufbewahrung ist viel Sorgfalt erforderlich. Kratzer und Schäden, die hier vermieden werden, müssen später nicht aufwendig beseitigt oder durch Neubeschaffung ersetzt werden. Achten Sie auf eine Abdeckung vor Sonnenlicht, und verhindern Sie sandige Stäube oder Funkenflug in dem Bereich, in dem das Material gelagert wird. Bei hohen Stückzahlen aufeinander gestapelter transparenter Plexigläser könnte das Material im unteren Bereich regelrecht verbrennen. Beschädigte Schutzfolien können dann nicht mehr sauber entfernt werden. Die Platten oberhalb wirken ähnlich wie ein Brennglas auf die darunter gestapelten Platten. Decken Sie Plattenstapel möglichst reflektierend ab. Kantenschutz ober Unterlagen aus Weich-PVC, Polysulfid und PUR-Schaumstoff sind wenig hilfreich. Diese Stoffe könnten die Acrylglasoberfläche beschädigen. Bei einer Lagerung über einen langen Zeitraum ist eine Trennschicht aus Papier hilfreich. Sie verhindert eventuelle Schädigungen durch UV-Licht.

Acrylglas-Verarbeitung mit Tischlereimaschinen

Die Späne und Stäube, die bei der Verarbeitung des Werkstoffs anfallen, haben andere Eigenschaften wie Späne und Stäube aus Holz und Holzwerkstoffen. Daher muss unterschieden werden, ob nur gelegentlich oder hauptsächlich PMMA verarbeitet wird. Generell sind bei der Verarbeitung Reinluftfilteranlagen geeignet. Für Acrylglasanwender sind spezielle Filterplatten erhältlich. Diese sind mit einer besonderen Beschichtung versehen und sollten geerdet werden. So wird einer statischen Aufladung entgegengewirkt.

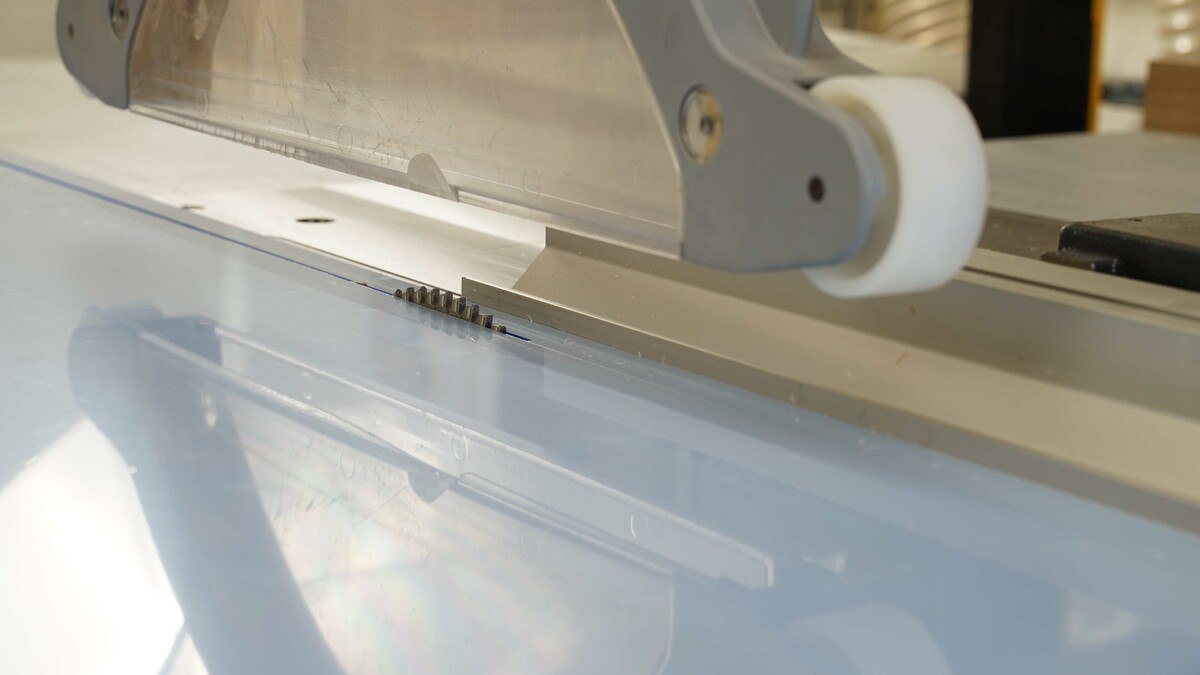

Sägen von PMMA

Für das Sägen von PMMA eignen sich die meisten in der Tischlerei zum Einsatz kommenden Maschinen. Platten- und Formatsägen sind ebenso geeignet wie Handkreis-, Band- und Stichsägen. Dabei liefern ausschließlich Sägeblätter, die für Kunststoffe freigegeben sind, perfekte Ergebnisse. Vermeiden Sie ein Verkanten oder Flattern des Materials. Für das Sägen von Acrylgläsern ab 3 mm Materialdicke ist eine Werkzeugkühlung von Vorteil. Da viele Tischlereimaschinen nicht mit einer solchen ausgestattet sind, kann hier mit Druckluft gearbeitet werden.

Der Werkzeughersteller Oertli/Leuco empfiehlt für dieses harte, steife und spröde Material sein auf der Ligna 2019 neu vorgestelltes Sägeblatt Nr. 193109 (303 x 3,2 x 30 Z=84). Dabei sollte mit einem Überstand von 8 mm über der Platte, einer Schnittgeschwindigkeit Vc von 40–60 m/msec und einer Drehzahl von N=2700–4000 min/1 gesägt werden. Der Elektrowerkzeughersteller Festool rät, für das Sägen mit einer Tauchsäge wie der TS 55 zum Einsatz des Spezialsägeblatts Nr. 496308. Für Rundungen, die mit der Stichsäge gesägt werden, empfiehlt man das Sägeblatt S75/1,5/5 Nr. 204268. Der Vorschub ist abhängig von der Materialdicke. Generell ist es ratsam, Testschnitte durchzuführen, um gerade beim Handvorschub ein Schnittgefühl für dieses schwierige Material entwickeln zu können. So kann man auf Veränderungen reagieren und den Vorschub anpassen. Sollten nach dem Sägen an der Oberfläche der Schnittkante Nacharbeiten erforderlich sein, gilt es entsprechende Zugaben einzukalkulieren.

Die Schnittkanten polieren

Damit die Schnittkanten vom Zuschnitt nicht mehr als solche zu erkennen sind, können verschiedenste Bearbeitungsverfahren zum Einsatz kommen. Schrittweise wird dabei – wie wir es von der Holzbearbeitung kennen – von grob nach fein gearbeitet. Auch das Fräsen mit der Abrichthobelmaschine, bei dem die Schmalfläche ganz ähnlich wie bei Massivholz winklig gefräst und geglättet wird, ist möglich. Der Maschinenhersteller Felder bietet beispielsweise für die Spiralmesserwelle und die Bearbeitung von Kunstoffen spezielle HM-Messer mit veränderten Schnitt- und Keilwinkeln an. Mit einem Bandschleifer lassen sich ebenfalls gröbere Unebenheiten auf der Schnittfläche glätten. Für den Feinschliff wird abgestuft gearbeitet. Von P220 wechselt man auf P320, P500, P800, P1000 und zuletzt auf P1200. Mit einer Schleifpolitur und einer harten Filzscheibe wird die Schnittkante poliert. Zu beachten ist, dass sämtliche Spuren der einzelnen Schleifvorgänge und die Reste des Poliermittels immer sorgfältig entfernt werden müssen. Ebenso geht man beim Ausschleifen von Kratzern auf der Fläche vor.

Acrylglas bohren

Für das Bohren von Acrylglas empfiehlt Oertli/Leuco den Einsatz der VHW-Hochleistungs-Dübelbohrer. Diese Bohrer sind in den Durchmessern von 5–10 links- oder rechtsdrehend erhältlich. Hier ist eine Drehzahl von 3000 U/min, der Bohrmodus schnell-schnell und ein Vorschub Vf von 1–1,5 m/min als Richtwert anzunehmen. Größere Bohrdurchmesser sollten mit Z=1 VHW-Kunststofffräsern gefräst werden. Auf Ständerbohrmaschinen oder CNC-Anlagen können gegebenenfalls auch HW-Zylinderkopfbohrer „Light“, die ab D=15 mm verfügbar sind, eingesetzt werden. Eine glatte Bohroberfläche und ein glatt ausgebildeter Span sind Hinweise auf eine optimale Abstimmung der Bohrparameter. Für das Bohren von PMMA sollten Bohrer mit niedrigem Schnittdruck und einer geringen Erwärmung eingesetzt werden. Für das Bohren von Hand wird der Bohrdruck dann erhöht, wenn die Oberfläche angebohrt ist. Sobald sich der Bohrer der Gegenseite nähert, wird der Druck zurückgenommen, um Ausrisse auf der Gegenseite zu vermeiden.

Fräsen von PMMA

Für das Fräsen von Acrylglas mit einer CNC-Maschine sind genaue Parameter erforderlich. Aber auch eine solide und sichere Spannung mit möglichst vielen Saugern sowie ein geringer Überstand zur Fräskante verbessern das Fräsergebnis.

Zum Vorfräsen einer 19–22 mm dicken Platte kommt ein VHW-Schlichtfräser Standard Z=2 oder 3 zum Einsatz. Es wird zu einer Drehzahl von 18.000 U/min und einem Vorschub von 5–10 m/min mit einem Materialabtrag von 1,5–2 mm geraten. Außerdem kann mit einem VHW-Kunstofffräser Z1 Durchmesser 3–12 mm gearbeitet werden. Bei einer Drehzahl von 18.000 U/min wird mit einem Vorschub Vf von 2–6 m/min gefräst.

Für das Polierfräsen wird mit dem VHW-Polierfräser Z5 gearbeitet. Er läuft mit 20.000–22.000 U/min, einem Vorschub von 0,5–1,5 m/min und einem Materialabtrag von 0,05–0,1 mm. Außerdem sind die VHW-Kunstofffräser Z=1 mit polierten Spannuten zum Polierfräsen sehr gut geeignet. Sie sind in den Durchmessern 3–8 und 10–12mm erhältlich und fräsen mit einem Abtrag von 0,1–0,4 mm. Der Drehzahlbereich beträgt bei den Fräsern D 3–8 mm bei 18.000–24.000 U/min und der Vorschub 0,5–1,5 m/min. Bei den Fräsern D 10–12 beträgt der Drehzahlbereich 18.000–22.000 U/min und der Vorschub 1–3 m/min.

Je nachdem, welche Art Acrylglas gefräst werden soll, kann es erforderlich sein, die Vorschubrichtung anzupassen. Extrudiertes Material fräst sich besser im Gleichlauf, gegossenes Material besser im Gegenlauf. Falls sich bei der Bearbeitung herausstellt, dass die Parameter nicht passen, gibt es folgende Empfehlung: Bildet sich während der Bearbeitung aus den Spänen eine Art Spanrinde, ist die Temperatur zu hoch, niedrigere Drehzahlen sollten hier helfen. Außerdem kann es hilfreich sein, die Frästiefe in mehreren Durchgängen abzuarbeiten.

Mit einer Handoberfräse lassen sich viele Fräsungen auch mit herkömmlichen Schaftfräsern für Holz umsetzten. Hier gilt für den Drehzahlbereich oft: „weniger ist mehr“. Durch geringere Drehzahlen erhält man bessere Oberflächen.

Richtig kleben

Plexiglas lässt sich mit Lösungsmittelklebstoffen und Reaktionsklebstoffen kleben. Erstere lösen während ihrer Reaktionszeit die Klebeflächen an und bilden gemeinsam mit dem Klebstoff eine feste Einheit. Mit Lösemittelklebstoffen erreicht man schnell eine gute Festigkeit. Sie sind auch für Außenanwendungen geeignet.

Reaktionsklebstoffe härten durch Hinzugabe von Katalysatoren oder UV-Strahlung aus. Ähnlich wie bei den Lösemittelklebstoffen werden die Oberflächen angelöst und reagieren zusammen mit dem Klebstoff zu einer Einheit. Reaktionsklebstoffe sind sehr gut für Flächenverklebungen geeignet und führen zu hochfesten Verbindungen, welche je nach Klebstofftyp witterungsbeständig sind.

Um hoch belastbare Verklebungen zu erhalten, sollte man Verklebungen im Nachgang tempern. Darunter versteht man das gezielte Aufheizen und Abkühlen des verklebten Materials mit dem Ziel, Spannungen zu vermeiden.

Für das Kleben von Plexiglas sind plane Oberflächen und geschliffenen Kanten erforderlich. Je besser und präziser die Vorbereitung, umso sauberer und beständiger werden die Verklebungen. Bevor die Teile zusammengefügt werden, ist es ratsam, die Klebeflächen mit Spiritus zu reinigen. Der Kleber wird je nach Klebstoffart direkt aus der Tube aufgetragen, wirkt fugenfüllend und härtet nach 24 Stunden aus. Beim Kleben von Acrylglas werden Lösemittel freigesetzt. Hier gilt es, die gesetzlichen Sicherheitsvorschriften einzuhalten.

Fazit

Mit dem Werkstoff Acrylglas lassen sich weitaus mehr Anwendungen umsetzten, als der derzeit gefragte Thekenschutz. Tischlerwerkstätten sind wie geschaffen für dieses Material. Jedoch gibt es für die Bearbeitung kein Patentrezept. Viele der genannten Parameter haben sich zwar in der Praxis bewährt, bieten aber für die Vielzahl von Anwendungen keine Geling-Garantie. Besondere Beachtung sollte unter anderem der bei der Bearbeitung entstehenden Prozesswärme geschenkt werden. Mitunter kann sie sich negativ auf die Maßhaltigkeit der Bauteile auswirken.