„USB“ der Fertigung

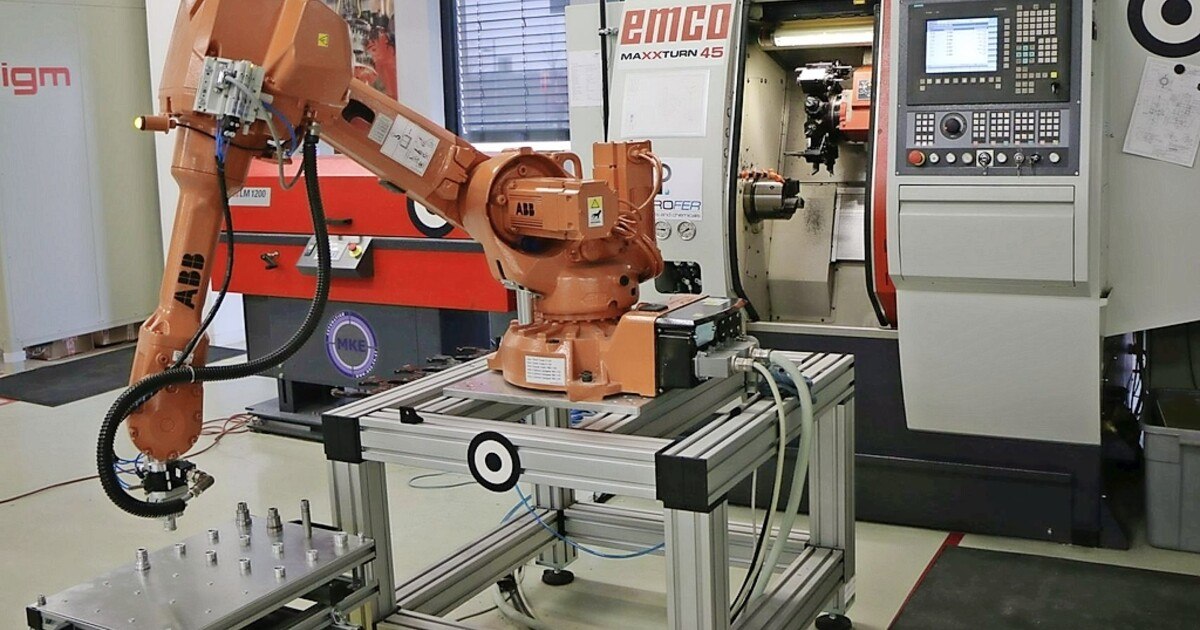

Mit einer innovativen Universalschnittstelle für Werkzeugmaschinen etabliert sich Emco im Bereich Industrie 4.0.

Das Wiener Zentrum für digitale Fertigung (Center for Digital Production — CDP) hat gemeinsam mit dem Halleiner Werkzeugmaschinenspezialisten Emco eine universelle Datenschnittstelle für adaptive Produktionssysteme entwickelt.

Im funktionellen Vergleich entspreche diese Schnittstelle dem aus der Informationstechnik bekannten „USB“ (Universal Serial Bus), heißt es in der Medienmitteilung. Im Vergleich zur IT-Welt sind die Schnittstellen von Werkzeugmaschinen, Robotern und Steuerungssystemen noch derart uneinheitlich, dass so genannte „adaptive Produktionssysteme“ derzeit auch für größere Mittelbetriebe kaum umgesetzt werden können.

Durch die innovative Datenschnittstelle werde Emco zum führenden Hersteller von „Industrie 4.0“-fähigen Werkzeugmaschinen, heißt es in der Aussendung. Bei der Eingliederung von Emco-Komponenten in ein adaptives Produktionssystem würden sich die Rüstzeiten drastisch verkürzen, es könnten die Produktionskosten kontinuierlich optimiert und auch kleinere Stückzahlen rentabel produziert werden.

„Die jüngsten Entwicklungen in der adaptiven Produktion – und unsere Antwort für Emco – setzen bei der Maschinen-Kommunikation an. Ziel ist es, die Verständigung der Komponenten untereinander zu vereinfachen, damit sich das Produktions-System auf diesem Weg schneller und besser auf neue Konfigurationen einstellen kann“, hebt Christoph Pollak, Geschäftsführer des CDP hervor.

„Für den renommierten österreichischen Werkzeugmaschinenhersteller Emco ermöglicht CDP mit einer höchst innovativen, brandneuen Universalschnittstelle die Umsetzung intelligenter adaptiver Produktionssysteme“, freut sich CDP-Geschäftsführer Christoph Pollak über das jüngste erfolgreiche Projekt. In enger Zusammenarbeit mit den Halleiner WZM-Spezialisten sei bei CDP ein eigener „USB“ für die Emco-Werkzeugmaschinen entwickelt worden. Die individuelle Lösung sorge für die bestmögliche Kommunikation der klassischen IT mit den Emco-Maschinen im „OT-Netzwerk“ (Operational Technology-Netzwerk) und biete dem Maschinenhersteller ein hohes Potenzial in der intelligenten adaptiven Fertigung.

Mit dem Connector von CDP fügen sich die Emco-Maschinen nahtlos in die neuen intelligenten adaptiven Produktionssysteme ein. „Der Produktionsablauf kann noch rascher angepasst werden, die Rüst- und Rekonfigurationszeiten verkürzen sich drastisch, und die Verfügbarkeit von umfassenden Fertigungsdaten ermöglicht einen datengetriebenen kontinuierlichen Kosten- und Qualitätsoptimierungsprozess“, fasst Pollak zusammen.

„Mit CDP beschreiten wir einen innovativen Weg für unsere intelligente adaptive Produktion, das eröffnet uns neue Chancen am Weltmarkt. Die hohe Kompetenz von CDP hat uns überzeugt, dass wir den idealen Partner für „I.4.0“ haben“, kommentiert Emco-Geschäftsführer Stefan Hansch.

Produktionsunternehmen stehen oft vor der Herausforderung, dass sich die Konfiguration eines Artikels während der Fertigung ändert: es muss z.B. eine neue Variante umgesetzt werden, die Stückzahl des herzustellenden Artikels erhöht sich, oder bislang unbekannte Produktionsmittel eröffnen neue Möglichkeiten. Adaptive Fertigungssysteme sollen mit einer entsprechenden Anpassung des Herstellungsablaufs reagieren: je rascher die Anpassung des Produktionsablaufs, desto geringer sind die Stückkosten. Die Aufgaben der heutigen Fertigung sind immer variantenreicher und fordern oft auch mehrere Modifikationen noch während des Herstellprozesses. Herkömmliche Prozessautomatisierungslösungen haben dabei limitierte Fähigkeiten und stoßen an ihre Grenzen bei der adaptiven Anpassung an „plötzliche“ interne und externe Änderungsvorgaben.

Die Aufgabenstellung für Emco und CDP war herausfordernd, die Lösung anspruchsvoll und nahezu revolutionär. In der Produktion ist die klassische Informationstechnologie (IT) am Computer mit der Operational Technology (OT) in den Maschinen des Parks verbunden. Die unterschiedlichen Formate müssen ständig kommunizieren. „Damit das Zusammenspiel perfekt funktionieren kann, müssen die Formate entsprechend präzise umgewandelt werden. Aufgrund der Daten, die von der Maschine kommen, muss die Maschine auch auf IT-Ebene erkannt werden und welche Formate bzw. Programme sie lesen kann. „Diese geballte Kommunikation benötigte bei Emco eine möglichst breit aufgestellte Schnittstelle und wir verknüpften die hochpräzise Steuerungswelt der Emco-Maschinen für ein Interface mit der klassischen Informatik“, erklärt Christoph Pollak. Die Lösung von CDP sei ein Innovationsschub in der Konnektivität und sichere Emco eine Vorreiterolle in künftigen Produktionsstandards.

Was auf den ersten Blick beiläufig anmutet, ist fast ein Quantensprung für adaptive Produktionssysteme, denn die Verknüpfung von Werkzeugmaschinen, Robotern und Shopfloor–Steuerungssystemen (Werkstatt oder Fertigung) steckt – im Vergleich zur IT-Welt – weitgehend noch immer im „Drucker/Treiber“-Stadium. Ein näherer Blick auf die Welt der Computer zeigt den Unterschied: Für jedes Peripheriegerät – Drucker, Scanner, Bildschirm usw. musste früher ein eigenes Programm – der „Treiber“ – ins Betriebssystem geladen werden, damit die Geräte miteinander kommunizieren konnten.

Das wurde mit dem USB schlagartig einfacher: plug & play. Heute erkennt das Betriebssystem im Rechner sofort das angeschlossene Gerät und weiß, in welcher „Sprache“ er sich mit dem Gerät verständigen kann. In der Regel haben die Betriebssysteme die Treiber schon integriert. Der richtige Treiber wird ausgewählt und „es geht los“. Die Fähigkeiten und Datenstrukturen der Geräte sind mit dem USB standardisiert worden. Äußerst praktisch in der Handhabung.

„Mit dem „USB“ für die Emco Werkzeugmaschinen heißt es ab sofort nun am Shopfloor plug & produce“, erklärt Emco Entwicklungsleiter Christian Klapf“. [pi/gr]

Center for Digital Production (CDP)

Das CDP mit Sitz in der Seestadt Aspern in Wien ist eine der führenden Forschungs- und Entwicklungsplattformen im Bereich flexible Fertigungsautomatisierung, Machine-to-Machine Communication (M-2-M), Machine Learning (AI) und digitale Produktionsnetzwerke. Die 2017 gegründete Hightech-Schmiede ist ein heimisches Flaggschiff für die „Industrie 4.0“. Das CDP unterstützt Produktions- und Fertigungstechnik-Betriebe beim digitalen Transfer und der Entwicklung innovativer digitaler Methoden. Die mehr als dreißig Mitarbeiter*innen stammen aus dem universitären Forschungsbereich und der Industrie. Die wachsende Gruppe von 40 Unternehmenspartnern umfasst Anwenderbetriebe und Technologieanbieter.

https://acdp.at

Emco

Als mittelständisches Unternehmen verfügt der Salzburger Maschinenbauer Emco mit seinem breiten Maschinensortiment über ein großes Potenzial – Drehen und Fräsen, horizontal und vertikal, von der größten Powermill mit einem X-Verfahrweg von 32 m bis hin zur Tischmaschine für die Ausbildung oder die konventionellen Maschinen und natürlich integrativen Automationslösungen. Emco beschäftigt aktuell rund 800 Mitarbeiter an insgesamt 6 Produktionsstandorten in Österreich, Deutschland, Italien und Russland.

„Aus dem Emco „Baukasten“ lassen sich fast alle Kundenwünsche bedienen“, sagt Emco-Chef Stefan Hansch. „Qualität, Innovation und Flexibilität stehen dabei an oberster Stelle.“

www.emco-world.com