Leichter Einstieg mit dem Roboter

Gerade bei komplexen Bauteilgeometrien und steigender Werkstückvielfalt bieten sich automatisierte Schweißsysteme an, die konstante Ergebnisse liefern.

Gerade für einen kleineren Metallbaubetrieb kann das automatisierte Schweißen mit Robotern oder Cobots technisch und wirtschaftlich sehr sinnvoll sein. Denn es bringt schnelle, präzise Schweißnähte. Ob es eine kompakte Schweißzelle sein soll oder ein Cobot (kollaborierender Roboter), muss sich jeder Betrieb anhand seines Bauteilespektrum selbst genau überlegen.

Die Cobot-Schweißsysteme bieten einen einfachen Einstieg in die Welt des automatisierten Schweißens. Damit schweißen Anwender auch kleine Losgrößen wirtschaftlich und in gleichbleibend hoher Qualität.

Reproduzierbare Qualität

Das kompakte „Ready to weld“-Komplettpaket von Cloos wird vollständig schweißfertig ausgeliefert. Dies gewährleistet eine problemlose Integration in bestehende Fertigungsabläufe. Durch einen Drehmomentsensor in jeder Achse lässt sich der Cobot exakt programmieren und verfahren. Die intuitive Bedienung steigert die Arbeitseffizienz. Individuelle Anpassungen kann der Anwender auf dem Touch-Bedienfeld mit speziell für das Schweißen entwickelten Makros vornehmen. Zudem garantieren die Freedrive-Möglichkeit mit Fußschalter sowie das intelligente Sicherheitskonzept eine feinfühlige und sichere Steuerung des Cobots. Eine weitere Besonderheit ist der einfache Restart nach einem Not-Halt, da kein aufwendiges Entsperren oder Freifahren des Roboters notwendig ist.

Neben der Entlastung der Mitarbeiter – insbesondere bei monotonen, repetitiven Aufgaben – profitieren die Anwender von hervorragenden Schweißergebnissen durch die gleichbleibende, reproduzierbare Qualität. Die integrierten Sicherheitskomponenten gewährleisten den erforderlichen Personenschutz. Optional kann der Qineo ArcBoT mit einer brennerintegrierten Schweißrauchabsaugung ausgestattet werden. Eine externe Absaugung ist dann nicht notwendig.

Cloos bietet Anwendern eine Vielzahl an Innovationen, um auch kleine Losgrößen wirtschaftlich automatisiert zu schweißen. Egal, ob der neue Qineo ArcBoT, die kompakten Qirox Compact Cells, das automatische Programmiersystem Qirox RoboScan oder die Offline-Programmiersoftware RoboPlan. Der Anwender findet hier Unterstützung zum Schweißen von kleinen Stückzahlen.

Perfekte Schweißnähte ab Losgröße 1

Reproduzierbare Schweißqualität und lückenlose Schweißdatendokumentation sind heute Stand der Technik. Wird manuell geschweißt, lassen sich diese Ansprüche nicht erfüllen. Die Lösung lautet Automation – auch für kleine und mittlere Betriebe.

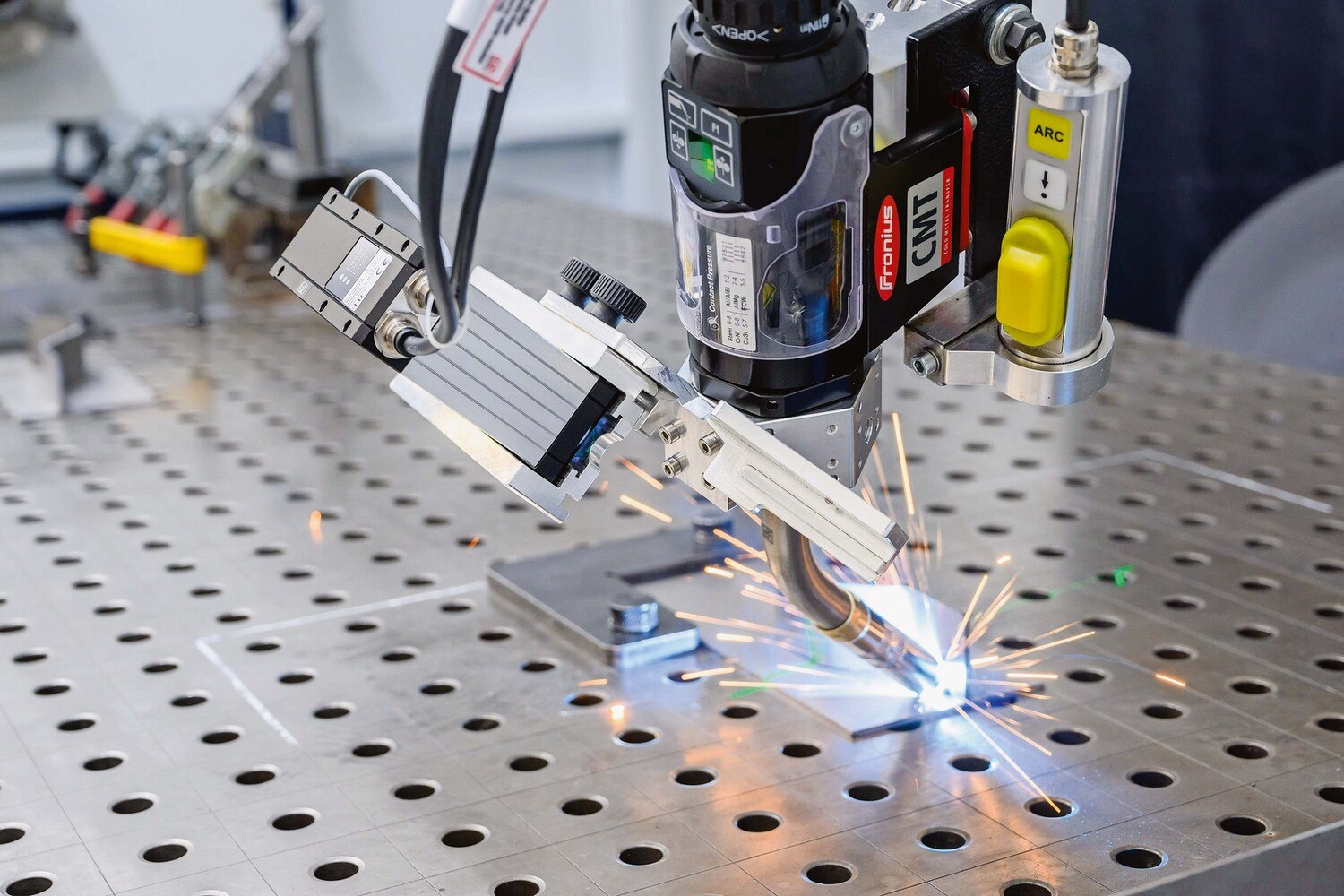

Obwohl automatisierte Schweißprozesse deutlich konstantere Schweißergebnisse erzielen, tun sich kleine und mittlere Unternehmen häufig noch schwer mit Automation. Hohe Anschaffungskosten für Schweißroboter und professionelle Programmierkenntnisse stehen kleinen Losgrößen gegenüber. Die Cobot-Schweißzelle CWC-S von Fronius schafft hier Abhilfe. Präzise Brennerbewegungen mit einer Wiederholgenauigkeit von +/- 0,04 Millimetern sorgen in der Cobot-Schweißzelle für jederzeit reproduzierbare Schweißnähte, wenn nötig auch in Serie. Intelligente Schweißtechnologie steuert den Schweißprozess und zeichnet auf Wunsch sämtliche Schweißdaten auf. Für deren Speicherung und Auswertung wird die Datenmanagement-Software WeldCube eingesetzt, die als Option zur Schweißzelle erhältlich ist. „Die Programmierung einer CWC-S erfolgt intuitiv und kann von jeder Schweißfachkraft rasch erlernt werden. Programmier-Know-how bedarf es nicht. Das Bestücken mit Bauteilen und das Starten der Schweißprogramme kann auch von Anlernkräften erfolgen“, führt Christian Neuhofer, Produktmanager der Fronius Welding Automation, aus.

Der Brenner wird am Bauteil händisch zu Start-, Positions- und Endpunkten geführt und per Tastendruck bestätigt. Die Software errechnet aus diesen Informationen die Schweißkonturen und die Schweißfolge. Auch die erforderlichen Schweißparameter können anhand vordefinierter Kennlinien rasch ausgewählt werden. Bewegungsbefehle wie zum Beispiel „Pendelparameter“ oder „Schweißjob“ lassen sich per Drag-and-drop auf dem Touchscreen der Cobot-Steuerung einfügen. Bevor der Schweißprozess startet, kann die Bedienerin oder der Bediener den Schweißablauf noch einmal simulieren, um mögliche Störkonturen zu erkennen und zu korrigieren. Ist die CWC-S schließlich fertig programmiert, schweißt sie Bauteil für Bauteil in gleicher Qualität und Geschwindigkeit.

Die Standardausstattung der Schweißzelle beinhaltet einen Fanuc Cobot CX10 iA mit einer Reichweite von 1249 Millimetern und einer Traglast von 10 Kilogramm sowie einen Schweißtisch mit einem Arbeitsbereich von 1500 x 1000 x 700 Millimetern. Für Bedienersicherheit sorgen ein pneumatischer Blendschutz, seitliche Schiebetüren mit Sichtfenster und eine Absaughaube.

Je nach Einsatzgebiet kann aus den Fronius Welding Packages Standard, Pulse, LSC (Low Spatter Control), PMC (Pulse Multi Control) und CMT (Cold Metal Transfer) gewählt werden. Dazu stehen die Schweißgeräte TPS 320i oder TPS 400i für den Cobot zur Verfügung. Die Standardausstattung lässt sich mit speziellen Starter-Paketen oder der WeldConnect-App ergänzen.

Schnelle Anbindung

Der A7 MIG Welder von Kemppi die moderne Lösung zum Roboter-Lichtbogenschweißen und eignet sich perfekt zur Anbindung an Schweißroboter aller Hersteller.

Das komplette, perfekt ausgewogene Prozesspaket beinhaltet Brenner, Drahtvorschubgerät, Stromquelle und Kühleinheit. Die Wise-Software bietet einen Mehrwert durch die deutliche Steigerung der Schweißgeschwindigkeit. Dies verbessert die Produktionseffizienz und ermöglicht den Einsatz derselben Anlage für verschiedene Schweißaufgaben. Das System ist mit einer browserbasierten Benutzerschnittstelle ausgestattet, die den Zugriff auf die Stromquelle von jedem Computer über die gängigen Webbrowser ermöglicht. Dadurch können Sie die Konfigurationszeit deutlich beschleunigen und eine umfangreiche Qualitätskontrolle über den gesamten Lebenszyklus der Anlage sichern.

Die Schweißprogramme decken die gängigen Kombinationen von Zusatzwerkstoffen und Schutzgasen zum Schweißen von Stahl, Edelstahl und Aluminium ab, zudem anwenderdefinierte Schweißprogramme für spezifische Anwendungen erhältlich.

High-Performance-Brenner

Mit den speziell für das automatisierte Schweißen entwickelten Hochleistungsbrenner LMR 2 von Lorch können Roboter jetzt noch präziser und wirtschaftlicher schweißen. Durch ihre optimierte Kontaktspitzen-Kühlung und Gasabdeckung sind sie besonders effizient und ressourcenschonend. Zusammen mit den neuen Brennern, den entsprechenden Schlauchpaketen, dem Drahtvorschub und der Stromquelle bietet Lorch für alle Robotersysteme eine exakt aufeinander abgestimmte Komplettlösung, die eine maximale Wirtschaftlichkeit garantiert.

Die hohen Einschaltzeiten, enorm präzise Wiederholraten, schneller Materialdurchsatz: Das Roboterschweißen stellt ganz besonders hohe Ansprüche an das Schweißen. Mit der neuen Brennergeneration LMR 2, die für alle gängigen Robotertypen zur Verfügung steht, bietet Lorch Schweißtechnik ein Schweißsystem, das für höchste Qualität und Reproduzierbarkeit steht.

Der LMR-Brenner bietet eine ausgezeichnete Performance und Produktivität. Grund dafür ist das speziell konstruierte Innenleben des Brenners: Die abgestimmte Formgebung zwischen Kontaktspitze und Kontaktspitzen-Aufnahme bewirkt eine laminare Ausprägung des Gasflusses und sorgt so für eine perfekte Gasabdeckung. Die über den Dorn gezogene Kontaktspitze wirkt der Bildung von Mikro-Lichtbögen im Inneren entgegen und ihre besondere Konstruktion trägt zudem zu einem Drahtrichteffekt und einem optimalen Stromübergang zum Draht bei. Durch den stabileren Lichtbogen und verbesserten Werkstoffübergang werden präzisere Schweißnähte erzielt. Außerdem werden beim Schweißen von Edelstahl die Anlauffarben minimiert und beim Aluminiumschweißen der Schmauch reduziert.

Die spezielle Konstruktion des Düsenstock/Gasverteilers aus Messing ermöglicht eine schnelle Wärmeabfuhr und schützt bei langen Laufzeiten vor zu hoher thermischer Belastung. Die innovative Schutzgasführung sorgt für eine zusätzliche Kontaktspitzen-Kühlung und einen optimalen Gasfluss im Austrittsbereich. Die konsequente Umsetzung von Kupfer-zu-Kupfer-Verbindungen beim Stromfluss und einer hocheffizienten Kühlung führen zu einem deutlich verringerten Leitungswiderstand im Brenner. Beides schont die verbauten Verschleißteilekomponenten enorm und erhöht deren Standzeiten.

Ressourcenschonend ist nicht nur das Kühlsystem, das den Verschleiß deutlich eindämmt. Auch die gassparende, separate Schutzgasführung und die reparaturfreundliche Konstruktion tragen zu einer erhöhten Nachhaltigkeit bei. Zudem sind die Schlauchpakete und deren Anschlüsse am Brenner einfach austauschbar und die Verschleißteile im LMR-Brenner sind zu großen Teilen identisch mit denen der LMS-Brenner aus dem Handschweißbereich. Dadurch verringert sich die Lagerhaltung von Verschleißteilen, wenn sowohl Robotersysteme als auch Handschweißanlagen im Unternehmen eingesetzt werden.

Die LMR 2 Brenner sind in zwei Varianten – TN 3 und TN 6 – erhältlich. Der TN 3 Brenner ist mit einem langen Brennerhals ausgestattet und eignet sich vor allem für Fertigungsprozesse, wenn es auf eine gute Erreichbarkeit der Schweißnähte ankommt wie beispielsweise beim Schweißen von dünnen Blechen in der Autoindustrie. Der Leistungsbereich beim TN 3 reicht je nach Kühlung (Wasser, Gas) von 300 bis 450 Ampere. Der Highend-Brenner TN 6 mit dem kürzeren Brennerhals ist für höhere Stromstärken von 300 bis 500 Ampere ausgelegt. Insgesamt können je nach Roboterkonzept, Drahtförderoption, Kühl-verfahren und Brennervariante 16 verschiedene Leistungspakete als Komplettlösung ausgewählt werden. Die LMR 2 Brenner können mit allen gängigen Roboteranlagen und den Lorch Stromquellen S-RoboMIG XT und Robo-MicorMIG kombiniert werden. Dazu stehen die Lorch-Schweißprozesse SpeedPulse XT, TwinPuls XT, SpeedArc, SpeedArc XT, Pulse und Twin-Puls auch für das Roboterschweißen zur Verfügung.

Roboter programmiert sich selbst

Ein Roboter zum Lichtbogenschweißen, der seine Schweißbahn selbst berechnet? Möglich ist dies durch einen smarten Sensor, der die Schweißpunkte automatisch ermittelt. Trumpf hat dazu die neue Technologie „Smart Seam Tracking“ zusammen mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA entwickelt. „Wenn sich der Schweißroboter selbst programmiert, fällt Anwendern der Einstieg ins automatisierte Lichtbogenschweißen deutlich leichter“, sagt Sven Klingschat, R&D Manager bei Trumpf. Der Sensor sitzt am Kopf der Schweißbrenner und ermittelt für jedes Bauteil automatisch die Schweißbahn.

Wenn ein herkömmlicher Schweißroboter die Richtung ändern soll, muss in der Software jedes Mal ein neuer Schweißpunkt gesetzt werden. Das ist vor allem bei komplexen Bauteilen mit vielen Ecken oder Rundungen aufwendig. Mit der Funktion „Smart Seam Tracking“ ist der Vorgang deutlich einfacher. Der Anwender bringt lediglich den Schweißroboter in die Startposition. Den Rest erledigt die Technik. Mithilfe des Sensors erkennt der Roboter die Schweißbahn automatisch. Die Software berechnet sofort die Schweißpunkte, erstellt das Schweißprogramm für das Bauteil und der Roboter kann innerhalb von Sekunden loslegen. „Selbst bei komplexen Bauteilen dauert der Vorgang nur wenige Sekunden“, sagt Klingschat. Über die Bedienoberfläche lassen sich verschiedene Schweißaufgaben beauftragen, etwa Gegenlagen oder identische Nähte.

Smart Seam Tracking spart Zeit und Geld, zusätzlich entlastet die Technologie die Mitar-beiter*innen. Die Prozessstabilität nimmt zu, da der Roboter seine Schweißbahn automatisch korrigiert. So kann die Lösung Toleranzen oder Verzüge bei Bauteilen besser ausgleichen. Anwender, die große und komplexe Bauteile schweißen, profitieren dabei besonders. Da sich die Schweißbahn bei jedem Bauteil individuell anpasst, erzielen Unternehmen eine konstant hohe Qualität. Trumpf bringt die Lösung für seine Lichtbogenschweißmaschine TruArc Weld 1000 auf den Markt. Wer bereits eine TruArc Weld besitzt, kann sie nachrüsten. //