Feste Verbindung durch Reiben und Drücken

Ob Lkw-Achse oder Getriebewelle: Komplexe Bauteile aus verschiedenen Werkstoffen miteinander zu verbinden, ist aufwändig und bietet oft nicht die gewünschte Qualität.

Die deutsche Klaus Raiser GmbH & Co. KG hat sich auf das Reibschweißen und den Bau von Reibschweißmaschinen spezialisiert. Die Verbindungstechnik ermöglicht es, anders als konventionelle Schweißmethoden, zahlreiche Werkstoffe mit geringem Energieaufwand kostengünstig und prozesssicher zusammenzufügen. Dabei ist die hervorragende Qualität des Schweißgefüges unter anderem auf die extrem stabile Vollverschweißung zurückzuführen.

Komplexe Werkstücke werden häufig durch Urformen, Umformen oder spanabhebende Verfahren gefertigt. Das ist aufgrund mehrerer Bearbeitungsschritte ein großer, kostenintensiver Aufwand inklusive langer Taktzeiten. Außerdem entsteht bei der mechanischen Bearbeitung von Bauteilen aus dem Vollen ein hoher Materialverlust.

Reibschweißen ist eine der kostengünstigsten Alternativen für die Fertigung vieler, teils komplexer Bauteile. Davon profitieren können Anwender in der Automobilbranche, im Maschinen- oder Stahlbau, oder in der Medizintechnik – etwa bei der Fertigung von Hüftgelenkprothesen.

Firmengründer Klaus Raiser erkannte Anfang der 1970er Jahre das Potenzial und setzte sich zum Ziel, die vielfältigen Möglichkeiten, die diese Technologie mit sich bringt, industriell nutzbar zu machen. Nach jahrzehntelanger Forschung und Entwicklung, dem Sammeln eines breiten Erfahrungsschatzes und dem Aufbau großer Fertigungskapazitäten gehört die Klaus Raiser GmbH & Co. KG heute zu den größten Lohnreibschweißbetrieben Deutschlands. Darüber hinaus entwickeln und bauen die Experten auch präzise und energieeffiziente Reibschweißmaschinen – von der Einzelmaschine bis zur automatisierten Fertigungszelle abgestimmt auf die jeweiligen Anforderungen.

Zum Lohnreibschweißen steht Raiser ein umfangreicher Maschinenpark zu Verfügung. Die größte Reibschweißmaschine beispielsweise hat eine maximale Stauchkraft von 1.250 kN und kann Bauteil-Längen auf der stehenden Seite von bis zu 6 m realisieren. Die Service-Leistungen reichen von Entwicklung der Fügezonengeometrie und Fertigung der Schweißkonstruktionen über die Übernahme aller erforderlichen Vor- und Nachbereitungen und die Herstellung einbaufertiger Komponenten bis hin zum klassischen Maschinenbau – alles aus einer Hand. Auch Betriebe, die weder über das entsprechende Know-how noch über eine geeignete Maschine für diese Technologie verfügen, sind bei Raiser an der richtigen Adresse. Dank moderner Prüf- und Überwachungsmethoden werden hohe Qualitätsstandards erfüllt.

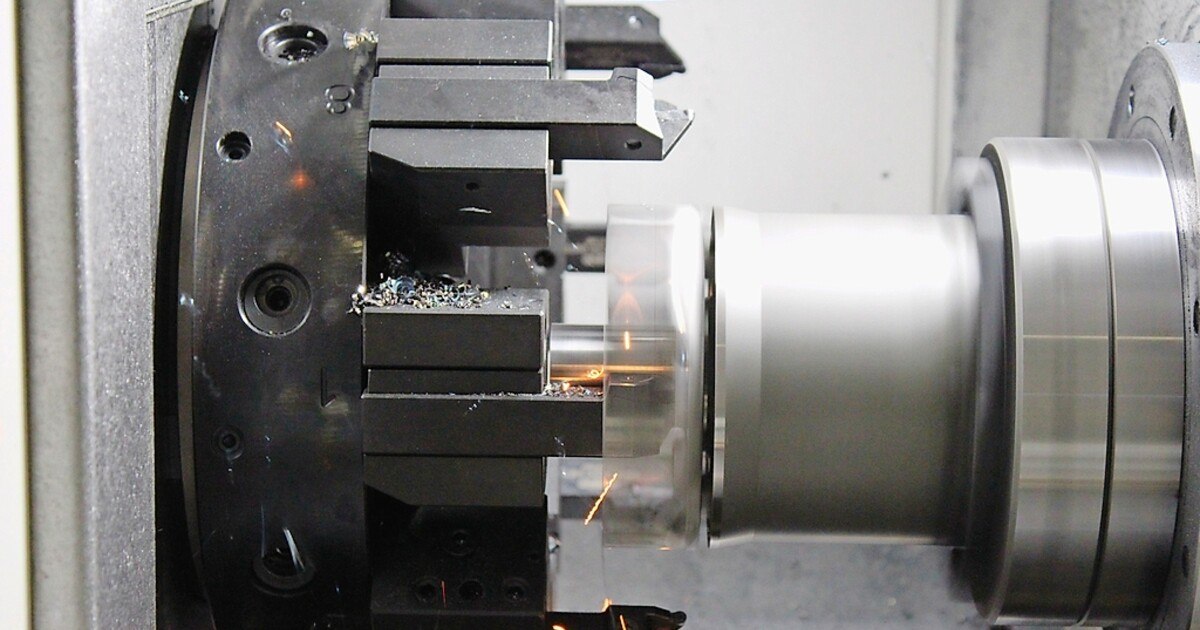

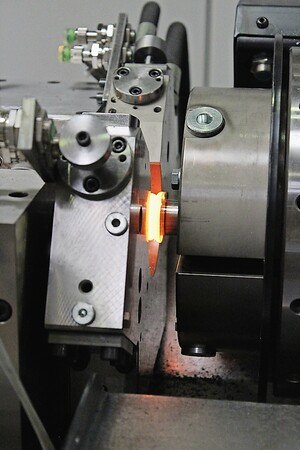

Dr. Elmar Raiser, Geschäftsführer der Klaus Raiser GmbH & Co. KG, erklärt die Kernkompetenz des Unternehmens: „Beim Reibschweißen ist der Schlüssel zum Erfolg lediglich eine Kombination aus Reibung und Druck. Das bedeutet, dass keine zusätzliche Energie, beispielsweise in Form von Strom, zugeführt werden muss. Die Reibbewegung reicht aus.“ Vor allem das hochproduktive Rotationsreibschweißen, eine spezielle Art des Reibschweißens, rentiere sich aus vielerlei Gründen, so Raiser.

Im Gegensatz zu anderen Fügeverfahren werden Werkstücke nur durch Reibung gegeneinander und Pressdruck verbunden. Um zwei Teile gleicher oder auch unterschiedlicher Materialien fest zusammenfügen zu können, muss eines feststehend sein und das zweite in Bewegung gebracht werden. Beim Rotationsreibschweißen muss eines der Fügeteile eine drehsymmetrische Rotationsebene haben. Außerdem müssen Drehzahl und wirkende Kraft vorher definiert werden.

Sobald sich die beiden Teile unter diesen Bedingungen berühren, verschwinden zunächst oberflächliche Rauheiten. Das führt zu einer Vergrößerung der Berührungsfläche. Als Energielieferant sorgt die Reibbewegung dann für ansteigende Wärme in der Kontaktzone. „Je intensiver die Reibung dabei ist, desto höher steigt die Temperatur. Dadurch entstehen Mikroreibschweißungen, sozusagen kleine Brücken zwischen den beiden Materialien, sodass ein Austausch der beiden Werkstoffe stattfinden kann. Die Temperatur ist hoch genug, um die beiden Materialien – trotz unterschiedlicher Schmelzpunkte – miteinander zu verbinden„, erklärt Elmar Raiser. Obwohl es dabei nicht über die schmelzflüssige Phase hinausgehe, bewirke der intensive Kontakt ein „Verschmelzen“ der Werkstoffe. Genau das mache ein Verschweißen unterschiedlicher Materialien wie beispielsweise Kupfer mit Stahl oder Aluminium mit Stahl möglich.

Wenn sich eine ausreichend starke Kontaktzone und die verfahrenstypische Materialwulst um die Schweißfläche gebildet haben, kann die (Rotations-)Bewegung gestoppt werden. Anschließend wird der Druck zwischen den Komponenten erhöht, bis sie sich vollständig miteinander verbunden haben. Dadurch erhält man eine sichere und feste Verbindung.

„Anwender, die ihre Bauteile mithilfe des Reibschweißens fertigen lassen, bemerken schnell, wie wirtschaftlich sich das in ihrer Produktion auswirkt„, sagt Raiser. Statt beispielsweise eine gewünschte Geometrie mit großem Materialverlust aus dem Vollen heraus zu fräsen, sei es weniger Aufwand und zudem günstiger, zwei fertig bearbeitete Bauteile per Reibschweißen zusammenzufügen. Das lohne sich laut Raiser besonders für Halbzeuge.

Reibschweißen ist ein gut reproduzierbares Verfahren, bei dem hohe Qualitätsstandards einfach eingehalten werden können, versichert Raiser. Durch strukturierte Arbeitsabläufe und kurze Prozesszeiten lassen sich auch Bauteile leicht in größeren Stückzahlen herstellen. Etwa bei der Herstellung von Kolbenstangen, bei der bisher die Rohteile aufwändig aus Schmiedeteilrohlingen gefertigt und anschließend gedreht, geschliffen und einzeln verchromt wurden. Beim Reibschweißen wird bereits verchromtes Stangenmaterial eingesetzt, das auf die benötigte Länge zugeschnitten wird. Das nicht zu verschweißende Ende wird fertig bearbeitet, sodass das Kopfteil oder Auge mit der Stange verschweißt wird.

Neben den kurzen Taktzeiten ist auch die einfache Prozessüberwachung für die Produktivität des Verfahrens verantwortlich: Die nötigen Werte wie Druck, Zeit und Drehzahl sind leicht kontrollier- und steuerbar. Ein weiterer positiver Nebeneffekt ist auch, dass reibgeschweißte Bauteile keine anschließende Dreh- oder kostspielige Wärmenachbehandlung erfordern. Das verkürzt die Prozesszeiten zusätzlich.

Mit dem Reibschweißverfahren lassen sich hochwertige und vor allem feste Schweißgefüge fertigen, die sich zudem durch eine hohe Verbindungsgenauigkeit auszeichnen. „Die homogene, stabile Verbindung der beiden Werkstücke ist aufgrund der Vollverschweißung sogar fester als die beiden Grundmaterialien“, erklärt Elmar Raiser. „Außerdem gibt es beim Reibschweißen praktisch keinen Ausschuss.“

Für viele Branchen sei Reibschweißen daher eine lohnenswerte Verbindungstechnik, da sich gleiche und auch unterschiedliche Werkstoffe in verschiedenen Abmessungen zusammenfügen lassen. „Damit können Anwender vielfältige Kombinationsmöglichkeiten realisieren sowie unterschiedliche, sogar komplexe Geometrien, die durch Zerspanung oder Gießen nur sehr aufwändig zu fertigen wären„, so Raiser. „Die Möglichkeiten des Reibschweißens sind noch längst nicht ausgeschöpft.“ [gr]