Neue Bystronic-Technologien mit vielen Vorteilen

Das Laserschneiden spielt im Metallbau schon lange eine gewichtige Rolle – insbesondere seit der Entwicklung des Faserlasers. Neben einer hohen Sicherheit und Qualität kann mit den neuen Technologien nahezu jedes Material geschnitten werden.

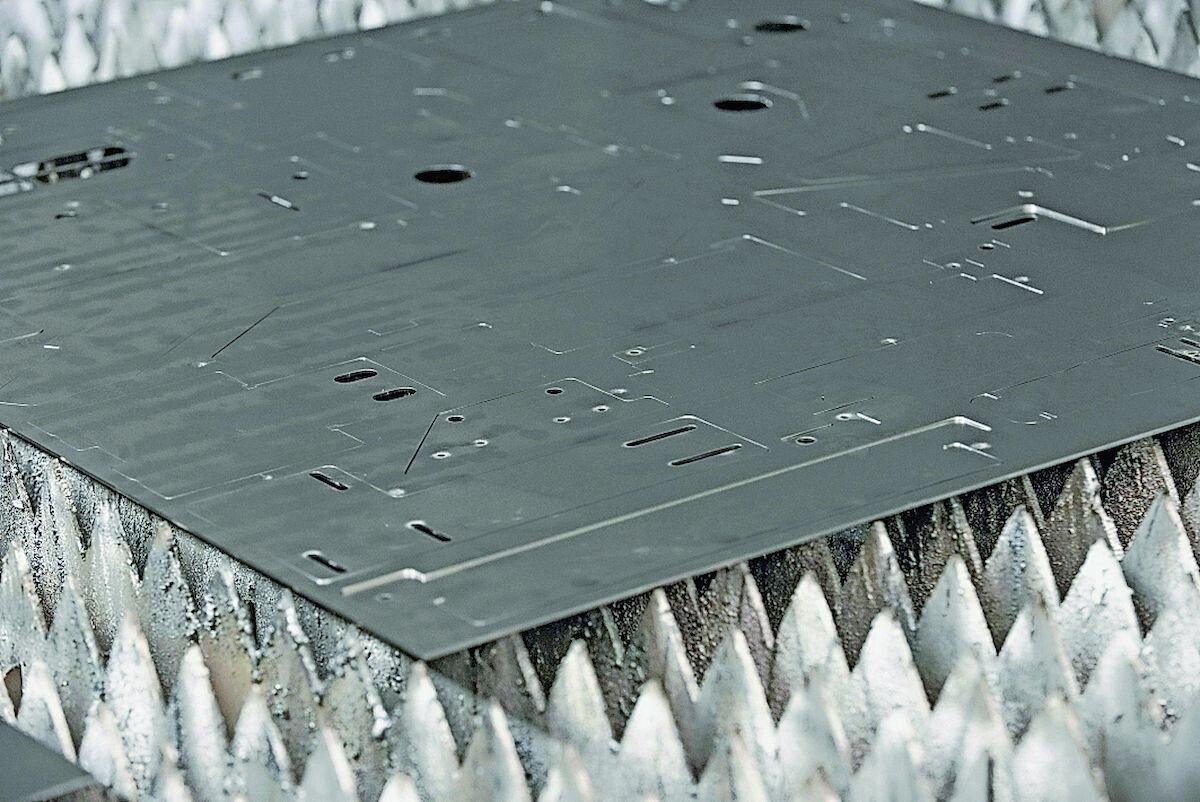

Der Bedarf an Laserteilen ist immens. Beinahe jedes Endprodukt im Maschinen- und Anlagenbau, in der Landmaschinentechnik oder im Fahrzeugbau enthält viele von Lasern geschnittene Teile. Daher ist das Laserschneiden eines der führenden Verfahren in der Blechbearbeitung. Der Laser schneidet schnell, sauber und präzise auch komplexe Bauteile und filigrane Konturen. Und das ist sehr rentabel – von großen und kleinen Serien, bis hin zu Einzelteilen.

Heute wird das Laserschneiden vor allem dort eingesetzt, wo dünne Bleche mit höchster Präzision und schnell geschnitten werden müssen. Die Schnittfugen sind klein, das Verfahren durch den stark fokussierten Laserstrahl verzugsarm, und die geraden Schnittkanten machen zumeist ein Nacharbeiten überflüssig. Der Laser spielt seine Stärken vor allem bei sehr dünnen Blechen ab 0,5 mm und mittleren Blechen aus, mit kräftigen Laserquellen sind bis zu 40 mm bei Stahl und 50 mm bei Edelstahl möglich, maximal 30 mm bei Aluminium sowie rund 15 mm bei Buntmetallen.

Für Metallbauer sind Stahl und Edelstahl das „tägliche Brot“. Nichteisen-Metalle wie Messing, Kupfer, Aluminium stellen allerdings für die Laserbearbeitung eine beachtliche Herausforderung dar: sie haben eine hohe Wärmeleitfähigkeit, sind elektrisch leitfähig und stark reflektierend. Deshalb setzt Bystronic immer mehr auf das Schneiden mit dem starken Faserlaser. Damit lassen sich praktisch alle genannten Materialien qualitativ hochwertig schneiden. Fast logisch daher, dass die Schweizer Maschinenbauer einem ihrer „Zugpferde“, dem ByStar Fiber, mit 12 kW nun noch mehr Laserleistung spendiert haben. Blechbearbeiter können nunmehr die nächste Leistungsstufe im Faserlaserscheiden „zünden“: Die Bystar Fiber macht mit den aktuellen 12 kW einen enormen technologische Sprung von den bisher verfügbaren 3- bis 10-kW-Stufen. Die Schneidgeschwindigkeiten steigen damit durchschnittlich um bis zu 20 Prozent (im Laserschneiden mit Stickstoff) gegenüber der 10-kW-Laserquelle. Das wirkt sich speziell im Blechdickenbereich von 3 bis 30 mm aus. Aus Sicht der Schweizer Ingenieure ist diese hohe Laserleistung für Anwender interessant, die in Materialstärken ab 3 mm von höheren Schneidgeschwindigkeiten profitieren wollen.

Da für einen stabilen Schneidprozess und konstant hohe Teilequalität der Schneidkopf das Kernelement darstellt, hat man ihm ein schlankeres Design verpasst: Weniger Bauelemente und wichtige technische Funktionen sind in seinem Inneren untergebracht. Damit wird die Gefahr von Kollisionen mit aufragenden Schneidteilen minimiert und die Sicherheit im Schneidprozess erhöht.

Für Blechbearbeiter, die gerne bis in höchste Materialstärken „vordringen“, hat Bystronic ein weiteres technologisches Ass im Ärmel – die neue Funktion „Beamshaper“. Sie sorgt für hohe Schneidqualität in Stahl bis zu einer maximalen Blechdicke von 30 mm und erlaubt eine ideale Anpassung an schwankende Blechqualitäten. Bei Materialstärken zwischen 20 und 30 mm erhöht diese Funktion die Qualität von Schnittkanten und steigert die Schneidgeschwindigkeit um bis zu 20 Prozent.

Für viele Anwender sind Schneidteile, die nach dem Ausschnitt aus der Blechtafel kippen oder „aufstehen“, ein Risiko. Es führt zu Schneidabbruch, Ausschuss und zu teuren Schäden am Schneidkopf. Kippende Teile behindern auch das automatisierte Abräumen der Laserschneidanlage. Mit einer weiteren neuen „schlauen“ Funktion minimieren die Schweizer Entwickler dieses Risiko und erhöhen die Prozesssicherheit für das Laserschneiden: „Tilt-Prevention“ ist ein ausgeklügelter Algorithmus, der das Verhalten von Schneidteilen beim Ausschneiden aus der Blechtafel simuliert. Mit diesem in die Software BySoft 7 integrierten „Assistenten“ kann man Schneidpläne so programmieren, dass Blechteile nach dem Ausschneiden aus der Blechtafel nicht kippen.

Bislang gab es nach Ansicht der Schweizer Ingenieure nur die „Holzhammer“-Methode: Mikrostege als Fixierung einzusetzen, dann kippt nichts mehr. Mikrostege bedeuten aber auch mehr Arbeit und verzögern den Arbeitsablauf. Die Blechteile müssen nach dem Laserschneiden manuell aus dem Restgitter gelöst und nachbearbeitet werden. Eine andere Möglichkeit ist, dass der Schneidkopf riskante Strecken und Blechteile umfährt. Das löst aber nicht das ursprüngliche Problem. Blechstücke stellen sich damit immer noch auf und bleiben ein Risiko. Das Problem kippender Blechteile tritt vorwiegend bei kleinen, dünneren Blechteilen auf. Ebenso gefährdet sind Bleche aus Aluminium und Schneidabläufe mit hohem Gasdruck aus der Schneiddüse. Mit TiltPrevention haben die Schweizer Maschinenbauer all diese Probleme elegant und sicher gelöst.

Wie funktioniert Blechfertigung im Zeitalter von digitaler Vernetzung? Bystronic stellte vor Kurzem mit der „Production Line“ eine High-End-Lösung dazu vor. Die Production Line ist eine voll automatisierte Fertigungslinie, in deren Zentrum ein Faserlaser schneidet und die alle Prozessschritte digital vernetzt. Verarbeiten kann die „Production Line“ Blechteile in großen und kleinen Serien. Die integrierte Lasertechnologie und Automation passen sich den wechselnden Auftragslagen flexibel an und können mit modularen Optionen individuell erweitert werden.

Das Herzstück der Reihe ist ein 10 kW starker Faserlaser, der Stahl, Edelstahl, Aluminium bis hin zu Buntmetallen wie Kupfer und Messing in Blechstärken von 0,8 bis 25 mm bearbeiten kann. Direkt verbunden mit dem schnellen Faserlaser ist eine Be- und Entladeautomation, die dafür sorgt, dass die nötigen Rohbleche „herangeschafft“ werden und den Wechseltisch des Faserlasers nach dem Schneiden wieder abräumt. Angebunden ist auch ein Materiallager, in dem alle für die Schneidaufträge benötigten Rohbleche bereitliegen. Auch das Rücklagern fertiger Schneidteile und Restbleche übernimmt das Materiallager.

Um das Abräumen der fertigen Teile noch flexibler zu machen, gibt es zur Entladefunktion ein zusätzliches Modul, dass die fertigen Teile auf zusätzlichen Abladepositionen neben der Laserschneidanlage platziert. Das hilft dem Anwender etwa bei der Bearbeitung großer Serien, bei denen einzelne Schneidteile gesondert nach Aufträgen außerhalb des Materiallagers sortiert werden sollen. Ein großer Vorteil ist auch die wiederholgenaue Ablage aller Teile auf einer Position: eine Aufgabe, die besonders bei großen Schneidteilen manuell nur schwer zu lösen ist. Die exakt positionierten Teile können bei den Folgeprozessen leichter automatisiert bearbeitet werden, da ihre Lage genau definiert ist.

[Quelle: METALL 6/2019]