So verschrauben Sie ihre Bleche richtig

Bei der Verwendung von Blechen und Blechformteilen gilt es einiges zu beachten - insbesondere in der Verbindung und Verschraubung des Materials. Automationsgerechte, fließlochformende Schrauben bieten viele Vorteile, vor allem in Bezug auf Gewichts- und Platzeinsparungen.

Die japanische Papierfaltkunst Origami macht es vor, wie mit einfachen, ebenen Werkstoffen und geschicktem Design leichte, zwei- und dreidimensionale Formen erstellt werden. In der Technik übernehmen Bleche aus Stahl und Aluminium die Rolle des Papiers, Biegen und Tiefziehen das Falzen. Der entscheidende Unterschied: Für eine zuverlässige Anwendung müssen Bleche und Blechformteile sicher verbunden werden. Schweißen, Kleben oder Nieten erfordern jedoch meist eine spezielle Vorbereitung der Fügepartner, und das ist bei komplexen Geometrien oft schwierig umzusetzen. Leichter geht es mit automationsgerechten, fließlochformenden Schrauben. Damit entsteht in einem Arbeitsgang eine hochfeste, aber dennoch für Reparaturzwecke einfach lösbare Verbindung. Eine Weiterentwicklung des Schraubendesigns erlaubt nun eine Gewichtseinsparung um 25 Prozent bei gleichzeitig geringerem Platzbedarf.

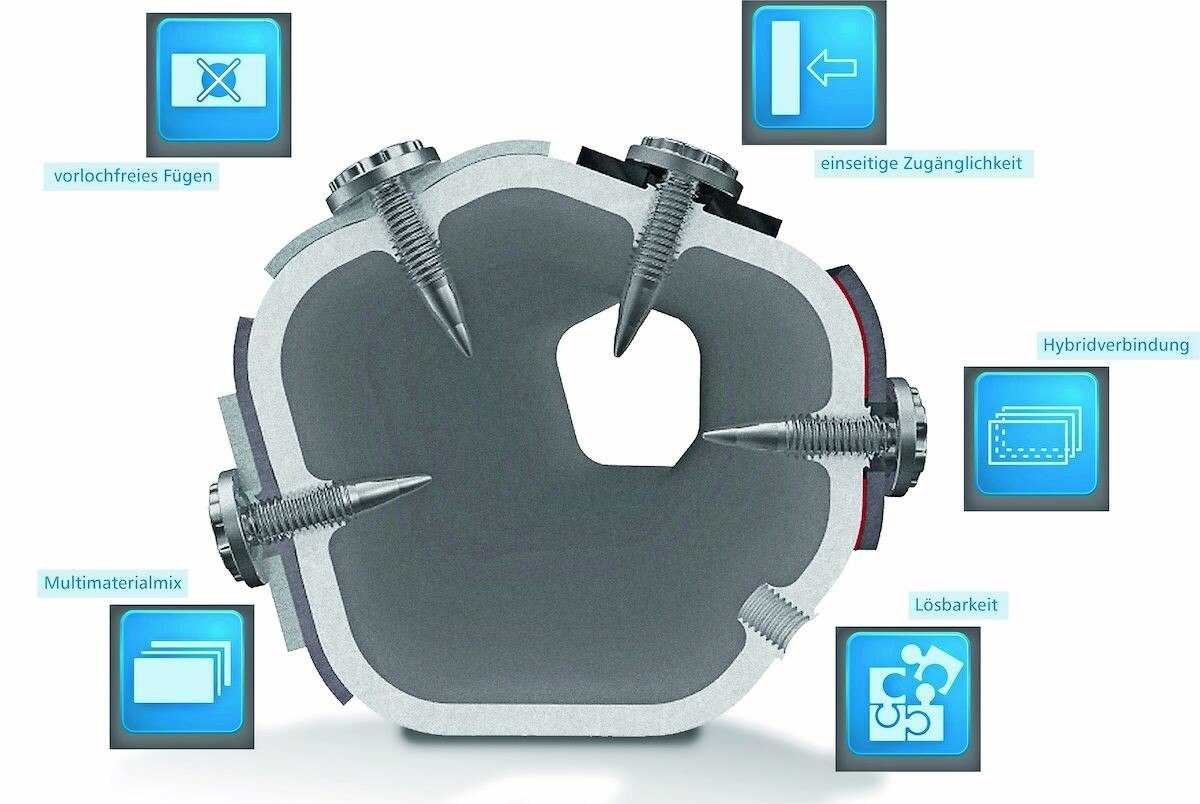

Die automatisierte Möglichkeit, Bleche zu verbinden erfordert Know-how. Ob für den Karosserierohbau, im Aluminium-Stahl-Mischbau, bei profilintensiven Bauweisen oder bei einseitiger Zugänglichkeit sind smarte Lösungen gefragt, z.B. für Hybridverbindungen oder bei Batteriepacks. Der Prozess sollte ohne zusätzliche Arbeitsvorbereitung auskommen, schnell gehen, sich sicher automatisieren lassen und möglichst sofort eine ausreichende Festigkeit für nachfolgende Fertigungsschritte bieten. Kleben beispielsweise dauert aufgrund der Aushärtezeit vergleichsweise lange, Nieten benötigt Vorbohrungen oder, bei Stanznieten, beidseitigen Zugang, Punktschweißen ist nicht immer möglich, etwa bei unterschiedlichen Materialien oder schlechtem Zugang, und nur schwer wieder zu trennen. Fließlochformende Schrauben dagegen können in vielen Fällen ohne Vorarbeit eingedreht werden, fügen selbst unterschiedliche Materialien und ergeben sofort eine hochfeste Verbindung der Teile.

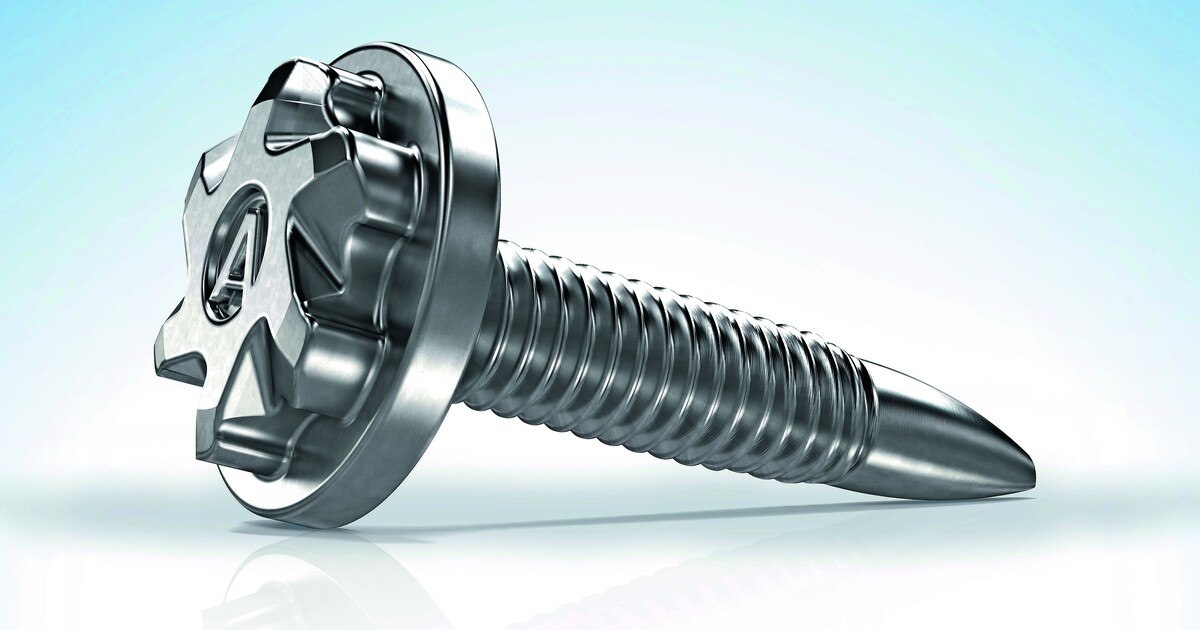

Schrauben sind eine bewährte Verbindungstechnik, in der aber auch Innovationspotenzial liegt. Die zur Würth-Gruppe gehörende deutsche Firma Arnold Umformtechnik hat das bereits mit der „Flowform“-Schraube bewiesen. Aber die Entwicklung ist weitergegangen und bietet dem Konstrukteur nun noch mehr Freiheiten bei der Auslegung von Leichtbauteilen.

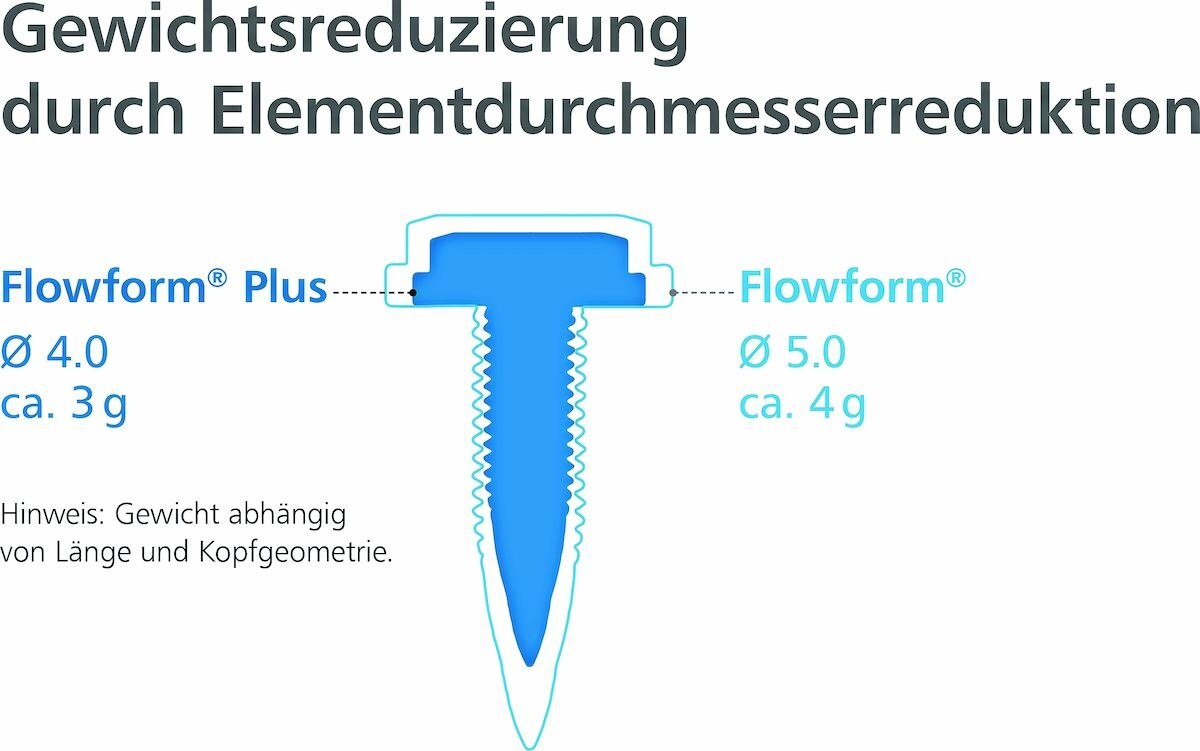

Prinzipiell erlaubt die Technik der fließloch- und gewindeformenden Schraube ein schnelles, automatisiertes Fügen, bei der der Schraubenkopf stets eben auf dem oberen Blech aufliegt. Bislang war dies aber nur mit einer recht breiten EP12 Kopfform und 5 mm Schaftdurchmesser möglich. Für viele Anwendungen, z.B. bei Akkupacks, wo es sehr eng zugeht, werden jedoch kleinere Montageelemente gefordert. Die Fügespezialisten haben daher das Konzept der fließlochformenden Schraube weiterentwickelt. Die neuen „Flowform Plus“-Schrauben haben einen schlankeren EP10 Schraubenkopf mit nur 2,9 mm Höhe und bieten bei gleicher Länge von 20 mm fast die gleiche Fügefestigkeit. Damit eignen sie sich auch für schmalere Flansche. Die auf 4 mm verringerten Spitzen-und Schaftabmessungen verdrängen beim Fügen zudem weniger Material, damit liegen die Bleche auch bei schwierigen Verbindungsstellen ohne Vorlochung dicht aufeinander, und das Spaltmaß zwischen den Blechen kann deutlich verringert werden. Gleichzeitig reduziert sich die Masse des Verbindungselementes um ca. 30 Prozent, die Schrauben wiegen nur 2,9 g statt bisher 4,1 g. Bei beispielsweise 500 Verbindungspunkten summiert sich das auf rund 0,6 kg Gewichtseinsparung gegenüber der größeren Variante.

Der Fügevorgang läuft so ab: Durch die Schraubenspitze entsteht bei hoher Drehzahl unter Druck eine Reibung, die das Blech lokal erhitzt. Dann formt der polygonale Profilteil in das nun weiche Blech ein metrisches Muttergewinde. Im Anschluss daran wird dann das endgültige Anzugsdrehmoment aufgebracht. Durch Optimierung der Geometrie an der Fließlochformspitze und angepasster Wärmebehandlung kann die Schraube nun selbst bei höchstfesten Blechen mit bis zu 1.000 MPa Festigkeit und 1 mm Materialdicke eingesetzt werden, und das bei Fügetaktzeiten unter vier Sekunden. Damit entspricht die Verbindung bestens den heutigen Anforderungen an den Leichtbau mit höchstfesten Blechen aus Stahl oder einem Materialverbund aus unterschiedlichen Werkstoffen. Stahl- mit Aluminiumblech verbinden mit Klebstoff zwischen den beiden Materialien ist so kein Problem.

Besonders bei Anwendungen mit Klebstoff ist das Verschrauben ohne Vorbohren ideal: Es vermeidet den Austritt von Klebstoff am Vorloch und damit eine Blech- bzw. Anlagenverschmutzung. Zudem sind die Bauteile sofort fest verbunden und können ohne Wartezeit weiterverarbeitet werden. Selbst dreilagige Blechverbindungen z.B. aus 2,5 mm starken, ungelochten Aluminiumblechen lassen sich mit geringerer Spaltbildung verbinden, da durch die Durchmesserreduzierung die Materialverdrängung erheblich reduziert wurde. Je nach Material können auch Materialkombinationen bis zu 7,5 mm Stärke ohne Vorloch verschraubt werden. Das reduziert nicht nur Prozessschritte, sondern vereinfacht auch den Prozess: Teure Kameratechnik, um sicherzustellen, dass die Schraube das Vorloch trifft, wird nicht mehr benötigt. Das Drehmoment für die Verschraubung ist ebenfalls geringer, die Prozessbelastung sinkt. Dabei können Anwender bestehende Anlagen für Verschraubungen ohne große Umbauten weiter einsetzen.

Eine ressourcenschonende Bauweise, also möglichst leicht mit wenig Material- und Energieeinsatz, ist heute in vielen Fertigungsbereichen ein wichtiges Thema. Zunehmend rückt nun aber auch der Aspekt der „nachhaltigen Konstruktion“ in den Fokus. Dafür werden smarte Verbindungselemente und Verfahren benötigt. Sie sollen mit geringem Energieaufwand schnell eingesetzt werden und keine aufwendige Vorarbeiten wie beim Nieten oder Schweißen benötigen. Dennoch soll die Verbindung für eventuelle Reparaturen oder Innovationsaufrüstung leicht lösbar sein. Dem kommt das fließlochgeformte Gewinde entgegen, bei Bedarf kann es eine konventionelle M4 Schraube aufnehmen und erlaubt so eine einfache Neubefestigung.

Ebenso lässt sich die Schraube auch in Einzelfällen bei durchgängig komplett vorgelochten Blechen ohne teure Montagegeräte handgeführt eindrehen. Das eröffnet gerade bei profilintensiven Bauteilen völlig neue Möglichkeiten für eine lange, nachhaltige Nutzung und senkt so den ökologischen Fußabdruck der Produkte über die gesamte Lebensdauer.

[Quelle: METALL 11/2019]