Additive Fertigung wird leistbarer

Das Laserauftragschweißen wird immer effizienter, und die Laseranlagen zur additiven Bauteilefertigung werden auch für kleine und mittelständische Unternehmen erschwinglich.

Die neue Ära additiver Laser-Fertigungsverfahren ist bereits angebrochen. Laut Arnold Mayer, CEO von Optech Consulting ist „der Markt für Lasersysteme zur additiven Fertigung in den letzten fünf Jahren im Mittel um mehr als 25 Prozent jährlich gewachsen.“ Dabei sei vor allem die additive Fertigung von Metallteilen für das starke Marktwachstum ausschlaggebend gewesen.

Additive Fertigungsverfahren teilen sich in zwei Hauptbereiche: Während die komplette Bauteilefertigung über Laser-Aufbautechnik noch recht jung ist und für das starke Wachstum verantwortlich zeichnet, hat sich das Laserauftragschweißen mittels Pulver oder Draht seit Jahren etabliert. Es wird zur Durchführung von hochqualitativen Reparaturen und Modifikationen von Bauteilen aus dem Turbomaschinenbau, Werkzeug- und Formenbau und vielen weiteren Industriezweigen genutzt.

Neue Effizienz

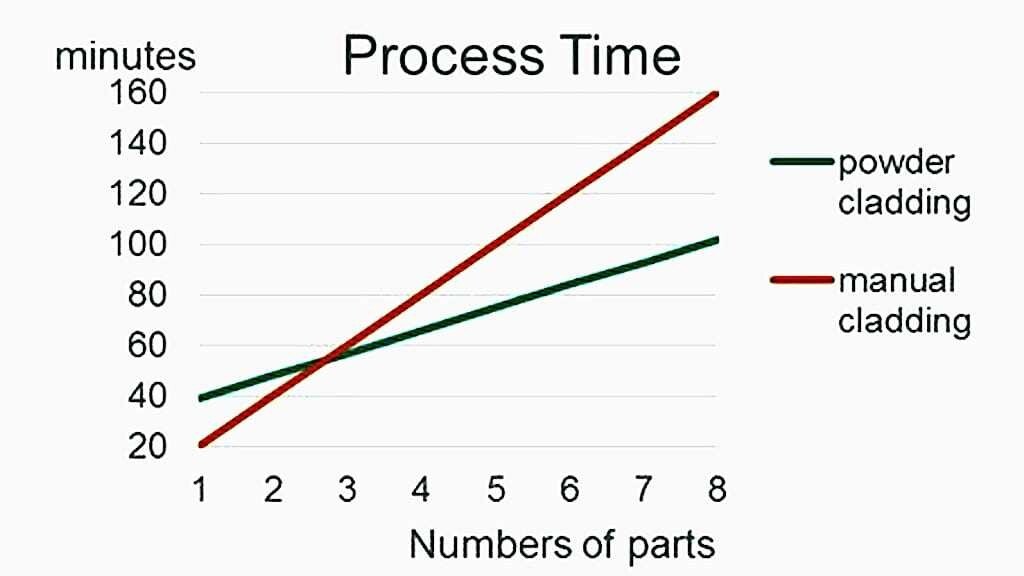

„Einer der größten Vorteile des Laserauftragschweißens besteht darin, dass auf Freiformflächen endkonturnah ins Bauteil aufgeschweißt werden kann. Und das mit geringem Energieeintrag, sodass nur kleine Materialverzüge entstehen. Dadurch ist nur ein kleines Aufmaß erforderlich, was bei der Nacharbeit einen deutlichen Vorteil gegenüber anderen Schweißtechnologien bietet“, erklärt Uri Resnik, Geschäftsführer von OR Laser. Das Unternehmen zeigt am Beispiel der Werkzeugmodifikation eines Spritzgussteils mittels DMD (Direct Metal Deposition) -Verfahren, dass bereits ab dem dritten Bauteil eine große Zeitersparnis möglich ist. „Durch die ständige Weiterentwicklung unserer Maschinenkonzepte und Steuerungslösungen“, so Thomas Kimme, Geschäftsführer von Laservorm, „ergeben sich Vorzüge in Sachen Qualität, Produktivität und Wirtschaftlichkeit.“ Die Laseranlagen von Laservorm werden beispielsweise für die Erzeugung von hochtemperaturbeständigen thermischen Barriereschichten auf Bauteilen der Flugzeugturbine oder für die Reparatur von Kraftwerksturbinen-Komponenten eingesetzt. „Wir integrieren zum Beispiel den adaptiven Bearbeitungsprozess, wie Bauteilevermessungsvorgänge, in die CNC-Steuerung. Somit entfällt der Datentransfer auf externe Systeme. Auf diese Weise synchronisieren wir mit unserer schnellen CNC-Steuerung Messvorgänge zum Bearbeitungsprozess in Echtzeit“, erklärt Kimme. Das zweiachsige, piezogetriebene Kippspiegelsystem LV SpinScan ist dem CEO zufolge in der Lage, feine und gröbere Schweißraupen im Verhältnis 1:5 darzustellen. „Somit können wir die Schweißraupengeometrie während der Bearbeitung beeinflussen.“

Laser in der Werkzeugmaschine

„Die Integration von Laserstrahlquellen in Werkzeugmaschinen ist einer der vielversprechendsten Ansätze für optimierte Produktionsprozesse“, sagt Christoph Ullmann, Geschäftsführer bei Laserline. So werden Diodenlaser beispielsweise in eine fünfachsige Fräsmaschine eingesetzt, wo sie einen Wechsel zwischen additiver und subtraktiver Bearbeitung ermöglichen. Der Laser erledigt den Pulverauftrag, der Fräskopf übernimmt die spanende Nacharbeit. „Die vielfältigen Einsatzmöglichkeiten unserer Diodenlaser bieten für das ‚Additive Manufacturing‘ noch andere Optionen, die weit über das Wechselspiel von additivem Pulverauftrag und subtraktivem Zerspanen hinausgehen“, betont Ullmann. „Die Laser können zum Beispiel in Dreh-/Fräszentren integriert und neben dem Pulverauftrag auch zum Schweißen und Härten eingesetzt werden. Hierfür werden neben Laser und Pulverdüse entsprechende Optiken eingebaut, zwischen denen, abhängig vom Bearbeitungsvorgang, hin- und hergeschaltet werden kann. Im Ergebnis lassen sich so komplexe Fertigungsprozesse auf der Basis einer einzigen Strahlquelle umsetzen, was natürlich sehr zeit- und kosteneffizient ist.“

Völlig dichte 3D-Festkörper

Die innovativen Faser-Lasersysteme von IPG Laser erneuern durch Laserauftragschweißen beispielsweise Absperrventile, Kurbelwellen, Dichtungsringe und vieles mehr. Die additive Fertigung wurde ursprünglich für den Prototypenbau entwickelt. „Doch mittlerweile haben sich additive Fertigungsverfahren als gänzlich neue Branche für die Herstellung von 3D-Festkörpern entpuppt“, berichtet Michael Stark, Projektmanager bei IPG Laser. Schicht für Schicht wird mittels Lasertechnologie Metallpulver aufgeschmolzen und ein komplettes Bauteil entsteht. „Diese Verfahren nutzen die enormen Verbesserungen, die in jüngster Zeit bei der Rechenleistung sowie der Bewegungs- und Prozesssteuerung von Laseranlagen erzielt wurden, um unterschiedlichste Materialien mit hoher Geschwindigkeit präzise aufzutragen“, so Stark. Das selektive Laserschmelzen (Selective Laser Melting, SLM) erzeugt vollständig dichte Metallteile mit verbesserten mechanischen Eigenschaften. „Hierbei haben sich unsere Faserlaser der Serie YLR etabliert, die sich durch hohe Energieeffizienz und geringe Betriebskosten auszeichnet und mit bis zu 2 kW in 19 Zoll Rack-Bauweise äußerst kompakt integrierbar ist“, erklärt Michael Stark.

Additive Fertigung für KMU

„Die Produktionsumgebung der Zukunft verlangt im Zeichen zunehmender Digitalisierung und Industrie 4.0 immer intelligentere Systeme und Lösungsansätze entlang der gesamten Prozesskette der additiven Fertigung“, betont OR Laser Chef Resnik. Für Bauteile und Konstruktionen nahezu jeder geometrischen Form, die mit traditionellen Fertigungsmethoden nicht hergestellt werden können, hat OR Laser einen high-end 3D-Metalldrucker entwickelt, der u.a. auf der Fachmesse „Lasys 2018“ präsentiert wird. „Unser Ziel war, neben dem Prototypenbau auch kleinen und mittelständischen Unternehmen etwa der Designer-, Dentaltechnik- oder Schmuckbranche den 3D-Druck zugänglich und damit bezahlbar zu machen“, sagt Resnik. Bauteile mit filigranen Strukturen, hoher Oberflächenqualität und hoher Bauteildichte werden einfach und schnell ohne den Einsatz zusätzlicher Werkzeuge aufgebaut. Das Handling und die Aufbereitung der Druckdaten erfolgt dabei direkt aus der CAD-Datei heraus über das 3D-Druck-Modul der CAD/CAM-Software.

Spannende Zukunft

In aktuellen Forschungsprojekten wird die Weiterentwicklung der additiven Fertigung vorangetrieben. Laservorm-Chef Thomas Kimme fasst zusammen: „Für die zukünftigen Herausforderungen des Laserauftragschweißens werden zum Beispiel Hard-/ und Softwarelösungen für bionische Leichtbaustrukturen benötigt. Außerdem müssen die fertigungsbegleitenden Möglichkeiten der Prozessüberwachung weiterentwickelt werden, um den wachsenden Anforderungen der Qualitätsüberwachung und Dokumentation gerecht zu werden.“ [pi]

LASYS

Seit ihrem Start im Jahr 2008 hat sich die internationale Fachmesse Lasys als Anwenderplattform für neueste Lasersysteme, -anlagen, und -verfahren etabliert. Branchen- und materialübergreifend spricht die Lasys insbesondere Entscheidungsträger aus der internationalen Industrie an. Im Mittelpunkt stehen dabei alle bewährten, aber auch innovative Fertigungsverfahren, Applikationen und Einsatzmöglichkeiten des Lasers in der industriellen Fertigung.

Die nächste Lasys findet von 5. bis 7. Juni 2018 auf dem Stuttgarter Messegelände statt.