Sonne und Forschung helfen sparen

Galvanik. Durch Einsatz von Solarenergie, industrieller Abwärme und die Nutzung eines innovativen Verfahrens zur Wasseraufbereitung könnte das Industrieunternehmen Roto Frank Austria in Zukunft jährlich einen sechsstelligen Betrag sparen.

Gemeinsam mit dem Hersteller von Tür- und Fensterbeschlägen, Roto Frank Austria, erproben Wissenschaftler vom ACR-Institut AEE Intec eine vielversprechende Technologie: mithilfe der Membrandestillation will das Unternehmen in seinen Galvanik-Prozessen den Verbrauch von Wasser und Chemikalien drastisch senken. Die Energie dafür soll aus Wärmerückgewinnung und Sonnenkollektoren stammen.

Diese Kombination aus dem Einsatz von Solarenergie und industrieller Abwärme gekoppelt mit einem innovativen Verfahren zur Wasseraufbereitung könnte Roto Frank jedes Jahr einen sechsstelligen Betrag sparen. Das zumindest legt die Kalkulation nahe, die das Unternehmen und AEE Intec auf Grundlage von Labor- und Technikumsversuchen erstellt haben. Derzeit testen AEE Intec und Roto Frank Austria das Verfahren zur Wasseraufbereitung, die Membrandestillation in einer Pilotanlage im realen Betrieb.

Roto Frank Austria produziert u. a. Beschläge und Verriegelungssysteme für die Roto-Gruppe. Zu den wichtigsten Prozessen bei Roto Frank Austria gehört das Beizen von Oberflächen, also die Vorbereitung der Oberflächen für das Galvanisieren. Dabei durchlaufen die Beschläge eine Reihe von Bädern mit verschiedenen chemischen Zusammensetzungen. Damit keine Chemikalien von einem Becken ins nächste verschleppt werden, gibt es zwischen jedem Aktivbad mehrere Spülstufen. Dabei wird das Spülbad mit der Zeit immer weiter verschmutzt. Wirtschaftliche Verfahren, um die Konzentration in den Bädern wieder zu erhöhen, gab es bisher nicht. Technisch wäre dies zwar möglich, zum Beispiel mit Umkehrosmose, verschiedenen Filtrationstechniken oder Verdampfungsprozessen. Doch diese Verfahren benötigen so viel Energie, dass sie sich nicht lohnen. Jahr für Jahr muss Roto Frank deshalb einige tausend Liter Galvanikflüssigkeit allein aus dem Passivierungsbad entsorgen und ersetzen. Das kostet den Betrieb pro Jahr eine sechsstellige Summe.

Membrandestillation

Entsprechend groß ist daher das Potenzial für neue, effiziente Technologien wie die Membrandestillation. Diese wird in der Meerwasserentsalzung bereits eingesetzt, wurde aber für den Einsatz in der industriellen Wasseraufbereitung bisher kaum erforscht. Die Membrandestillation funktioniert ähnlich wie eine Regenjacke mit Goretex-Membran: Auf einer Seite der Membran befindet sich die Flüssigkeit, die aufkonzentriert werden soll. Die Membran ist undurchlässig für Wasser, lässt aber Wasserdampf passieren. Sorgt man nun dafür, dass die Seite mit der zu konzentrierenden Flüssigkeit deutlich wärmer ist als die andere Seite, verdampft auf der wärmeren Seite mehr Wasser als auf der kälteren. Der Partialdampfdruck des Wasserdampfes ist dort also höher. Das sorgt dafür, dass mehr Dampfmoleküle von der wärmeren Seite auf die kältere Seite diffundieren. Das sogenannte Permeat, das sich auf der kälteren Seite der Membran sammelt, ist reines Wasser. Zurück bleibt auf der Primärseite die aufkonzentrierte Flüssigkeit.

Die Kraft der Sonne

Im Technikum hat das Team von AEE Intec bei einer Temperatur von 80 °C auf der Primärseite und 20 °C auf der Permeat-Seite eine stündliche Abtrennung von 6,4 Liter Wasser pro Quadratmeter Membranfläche erzielt. Die relativ niedrige Temperatur von 80 °C hat den Vorteil, dass sich ein Großteil der benötigten Energie aus der Abwärme der Bäder gewinnen lässt. Fehlende Wärme kann bei diesem Temperaturniveau mit hoher Effizienz aus Sonnenkollektoren bezogen werden. Somit ist die Membrandestillation nicht nur ein Beitrag zur effizienteren Ressourcennutzung, sondern auch ein neues Anwendungsfeld für solare Prozesswärme.

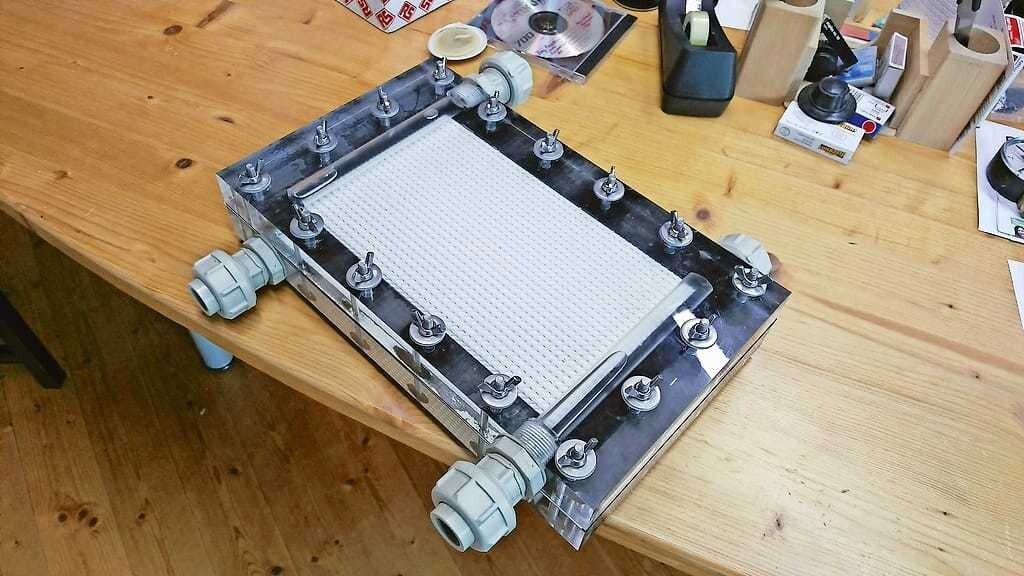

Es wurden verschiedene Membrane und Destillationsmodule getestet. Indem die Membran zu Spiralen aufgerollt wird, lässt sich auf einer Grundfläche von 1,5 m2 ein Modul mit einer Durchfluss-Kapazität von 200 Litern pro Stunde unterbringen. Indem man mehrere Module parallel verschaltet, kann man auch höhere Kapazitäten erreichen. Die Pilotanlage bei Roto Frank Austria soll einen Durchfluss von etwa 1000 L/h haben.

Re-Use

Auf diesem Weg ließ sich die Flüssigkeit im Technikum so stark konzentrieren, dass diese wieder im Passivierungsbad eingesetzt werden kann. Dafür muss die Konzentration von Chrom und Cobalt bei mindestens 1500 beziehungsweise 600 mg pro Liter liegen. Im Versuch gelang es, die Chrom-Konzentration von 203 auf 2442 mg/L und die Cobalt-Konzentration von 76 auf 1244 mg/L zu erhöhen. Zugleich darf die Konzentration von Eisen und Zink nicht zu groß werden, denn diese Elemente wirken als Inhibitoren. Sie werden bei der Reaktion der Galvanik-Flüssigkeit mit den behandelten Metallen frei und reichern sich mit der Zeit in den Bädern an. Bei den Versuchen im Technikum blieben Eisen und Zink innerhalb des gewünschten Rahmens.

Legt man diese Ergebnisse zugrunde, kann man davon ausgehen, dass sich mit der Integration der Membrandestillation in den Prozess der Bedarf an Passivierungsflüssigkeit um 60 Prozent und der Frischwasserbedarf um 93 Prozent senken lassen. So wurde das oben genannte Kostensenkungspotenzial berechnet. Der Wärmebedarf für die Membrandestillation ließe sich zu 42 Prozent durch Abwärme aus dem Prozess decken. Die Passivierungsflüssigkeit könnte damit auf 72 °C aufgeheizt werden. Der verbleibende Energiebedarf, um die Flüssigkeit auf 80 °C zu erwärmen, könnte z. B. mit Solarwärme gedeckt werden. In der Praxis soll das im nächsten Schritt umgesetzt werden – wenn die Langzeittests abgeschlossen sind und die Anlage im Originalmaßstab in den Prozess integriert wird.

Der Langzeittest bei Roto-Frank soll zeigen, ob die Ergebnisse aus dem Technikum auch in der Praxis realistisch sind. Ein Knackpunkt ist dabei noch die Haltbarkeit der Membran im Dauerkontakt mit den Chemikalien. Dabei sind vor allem zwei Prozesse zu beobachten: „Fouling“ und „Wetting“, also die Bildung einer Deckschicht auf der Membran und das Durchnässen der Membran. Fouling würde dazu führen, dass sich die Poren der Membran zusetzen. Um das zu verhindern, müsste diese regelmäßig gereinigt werden. Das ist möglich, bedeutet aber zusätzlichen Aufwand. Wetting heißt, dass die Membran mit der Zeit ihre Hydrophobizität verliert, also gewissermaßen durchnässt – so, wie es auch mit Regenjacken im Laufe der Jahre geschieht. Dann dringt Flüssigkeit in die Poren ein, und die Membran wird durchlässig.

Im Technikum wurden diese beiden Prozesse bereits evaluiert. In diesem Zeitraum waren die Effekte gering und damit unkritisch. Langzeiterfahrungen fehlen aber noch. Die Pilotanlage bei Roto Frank ist zunächst noch etwas kleiner als eine Anlage, die für den Dauerbetrieb gedacht ist. Eine „Real-Scale“-Anlage soll erstmals im Herbst 2018 gebaut werden, im Rahmen der „Vorzeigeregion Energie – New Energy for Industry“.

Wenn die Prozessintegration erfolgreich ist, erschließt sich ein immenses Potenzial: Das eingangs genannte Einsparpotenzial bei Roto Frank bezieht sich allein auf die Passivierung. Die Membrantechnologie könnte aber auch in anderen Prozessschritten eingesetzt werden. Allein in Österreich gibt es 266 Betriebe, die in der Oberflächenveredelung tätig sind. In Deutschland sind 2000 Firmen in der Galvanotechnik aktiv. Firmen wie Roto Frank, die primär zu einer anderen Branche als der Oberflächentechnik gehören, sind in dieser Statistik noch gar nicht mitgezählt.

Ein neuer Markt

In der EU gibt es rund 22.000 Betriebe, in denen die Membrandestillation zur Rückgewinnung von Rohstoffen eingesetzt werden könnte. Nicht nur das Einsparpotenzial ist also beträchtlich, sondern auch die Zahl der Firmen, die von der Membrandestillation profitieren könnten. Bei einer Marktdurchdringung von 0,25 % in den ersten fünf Jahren sind das 55 neue Anlagen in dieser Zeit – für die solare Prozesswärme ein durchaus relevanter neuer Markt.