Wie klimaneutral kann Stahl hergestellt werden?

Best Practices in der Stahlherstellung: So gehen Branchengrößen die Transformation zur klimaneutralen Produktion an.

Die heute genutzten Verfahren der Stahlerzeugung über die Hochofenroute arbeiten am Betriebsoptimum, auch bei der CO2-Reduzierung. Klimaneutralität bzw. eine weitere drastische Senkung der Treibhausgasemissionen ist nur durch einen kostenintensiven Technologiewechsel zu erreichen: Nämlich durch den Umstieg von Kokskohle auf Wasserstoff und Strom aus erneuerbaren Energien sowie dem weiteren Ausbau der Kreislaufwirtschaft.

In erster Linie muss der Hochofen durch die wasserstoffbasierte Direktreduktion (DRI-Route) ersetzt werden. Anders als beim Hochofen mit Kokskohle, wird bei der Wasserstoff-Direktreduktion der Sauerstoffanteil aus den Eisenerzen mithilfe von Wasserstoff in Direktreduktionsanlagen – meist einem Schachtofen – reduziert. Als Vorprodukt zur Stahlerzeugung entsteht dabei kein flüssiges Roheisen wie im Hochofen, sondern fester Eisenschwamm, sogenanntes DRI (Direct Reduced Iron). Wasserstoff ersetzt Kohle, erneuerbare Energien fossile Brennstoffe. Als Nebenprodukt fällt kein CO2 an, sondern Wasser.

Dekarbonisierung der Stahlerzeugung bedeutet somit Ersatz der Kohle als Reduktionsmittel. Als einer der großen CO2-Emittenten hat die Stahlindustrie in Bezug auf die Dekarbonisierung die größte Hebelwirkung. Der Einsatz von einer Tonne grünem Wasserstoff in der Stahlproduktion spart 26 Tonnen Kohlendioxid im Vergleich zur klassischen Hochofenroute mit Kohle. Damit ist die Stahlindustrie auch Hauptbeteiligte am Aufbau einer Wasserstoffwirtschaft.

CO2-freie Stahlerzeugung ist nur mit einem Technologiewechsel von Kokskohle auf grünen Wasserstoff und Strom aus erneuerbaren Energien zu erreichen. Die ersten Stahlunternehmen zeigen Erfolg versprechende Wege zur Klimaneutralität auf.

Die Direktreduktion von Eisenerz im Schachtofen ist ein seit Jahrzehnten bewährtes Verfahren mit dem Potenzial zur Klimaneutralität. Eine der produktivsten Technologie zur Herstellung direktreduzierten Eisens (Eisenschwamm, DRI) ist das Midrex-Verfahren der japanischen Kobe Steel, das etwa 60 Prozent der weltweiten Jahresproduktion an DRI und Derivaten wie heiß brikettiertem Eisen (HBI) ausmacht. Midrex-Lizenznehmer sind sowohl der weltweit führende metallurgische Anlagenbauer SMS group mit seinem für die Eisenerzeugung zuständigem Tochterunternehmen Paul Wurth, als auch der Mitbewerber Primetals.

Die Midrex-Direktreduktionsanlage von Tosyali Algerie A.Ş. in Algerien hielt mit einer Produktion von 2,28 Millionen Tonnen direktreduziertem Eisen (DRI) im Jahr 2021 den Weltrekord für die Jahresproduktion einer DRI-Anlage mit einem Modul.

Die ursprünglich in den sechziger Jahren vom US-Konzern Midland-Ross entwickelte Midrex-Direktreduktion wurde 1974 vom deutschen Stahlindustriellen Willy Korf übernommen. In Hamburg errichtete der Pionier 1976 das erste Elektrostahlwerk mit einer Midrex-Direktreduktionsanlage in Europa, heute ein Standort des weltgrößten Stahlerzeugers ArcelorMittal. Beim Midrex-Verfahren wird Eisenerz im Schachtofen mit einem aus Erdgas und Prozessgas gewonnenem Reduktionsgasgemisch aus Kohlenmonoxid (CO) und Wasserstoff (H2) zu festem Eisenschwamm reduziert. Zusammen mit Schrott und Zuschlägen wird das DRI anschließend im Elektrolichtbogenofen zu Stahl geschmolzen. Um den fossilen Energieträger Erdgas durch regenerativ gewonnenen Wasserstoff bei der Erzeugung von Eisenschwamm abzulösen, errichtet ArcelorMittal eine weitere Midex-Direktreduktionsanlage in Hamburg. Die Demonstrationsanlage soll direkt reduziertes Eisen zunächst mit grauem Wasserstoff aus Erdgas produzieren, die Umstellung auf grünen Wasserstoff aus erneuerbaren Energiequellen soll nach ausreichender Verfügbarkeit und zu wirtschaftlichen Kosten erfolgen.

Im Wettbewerb zu Midrex steht Energiron, eine gemeinsam von den metallurgischen Anlagenbauern Tenova und Danieli entwickelte Technologie zur Direktreduktion. Als erstes Stahlunternehmen vertraut die Salzgitter AG auf das neue Verfahren. So bekräftigt das Unternehmen in einer Absichtserklärung vom März 2022 – vorbehaltlich entsprechender Fördermittelzusagen – bei Tenova eine DRI Anlage mit einer Jahreskapazität von 2,1 Mio. Tonnen für die zukünftige industrielle Produktion von direkt reduziertem Eisenschwamm zu ordern.

Die DRI-Anlage mit einer nominalen Produktionskapazität von 100 kg/h wird mit Wasserstoff und Erdgas betrieben, was die Flexibilität der Energiron-Technologie in Bezug auf schwankende Verfügbarkeiten von Reduktionsmitteln, einschließlich 100 Prozent Wasserstoff, zeigt. Bei der Anlage handelt es sich laut Salzgitter um die weltweit erste flexibel mit Wasserstoff und Erdgas betriebene Direktreduktionsanlage in einem integrierten Hüttenwerk. Der erzeugte Eisenschwamm (DRI) wird sowohl im Hochofenprozess zur Einsparung von Blaskohle als auch im Elektro-Lichtbogenofen des Werkes Peine eingesetzt.

Unter dem Projektnamen “Salcos”(Salzgitter Low CO2 Steelmaking) verfolgt der nach ArcelorMittal und Thyssenkrupp drittgrößte Stahlerzeuger Deutschlands ein Konzept zur Umstellung der Stahlproduktion vom Hochofen auf die Direktreduktion in mehreren Schritten.

Im ersten Schritt soll ab 2025 der CO2-Ausstoß um 30 Prozent gesenkt werden. In einem zweiten Schritt ist ab 2030 eine Reduzierung um 50 Prozent geplant und bis spätestens 2045 sollen dann 95 Prozent der CO2-Emissionen vermieden werden. Anfangs soll die Direktreduktion noch mit Erdgas erfolgen, in naher Zukunft mit grünem Wasserstoff auf Basis auch von eigenem Windstrom. Bei der vollständigen Umstellung 2045 erfolgt dann die Stahlerzeugung über Direktreduktionsanlagen mit grünem Wasserstoff und einem mit Grünstrom betriebenen Elektrostahlwerk.

Zum Gesamtkonzept gehören die Erzeugung von grünem Strom aus Windenergie und die Erzeugung von grünem Wasserstoff durch Elektrolyse mit Windstrom. Für die grüne Stromversorgung errichtet der Stahlerzeuger gemeinsam mit dem regionalen Energieversorger Avacon auf dem Werksgelände in Salzgitter einen Windpark aus sieben Windkraftanlagen und einem PEM-Elektrolyseur von Siemens. Laut Unternehmen handelt es sich dabei um die erstmalig realisierte industrielle Sektorkopplung zwischen regenerativer Energieerzeugung, Wasserstoffproduktion und einem industriellen Verbraucher.

Neben der PEM-Elektrolyse (Proton Exchange Membrane) verfolgt Salzgitter die Erzeugung von Wasserstoff mit der Hochtemperatur-Elektrolyse (HTE) des Dresdener Startups Sunfire. Über seine Tochter Paul Wurth ist die SMS group als weltweit führender metallurgischer Anlagenbauer an dem Unternehmen beteiligt.

Im Elektrolichtbogenofen wird schon heute klimaschonend Stahl aus Schrott und bei Stahlerzeugern mit Direktreduktion auch aus Eisenschwamm erschmolzen. Für die Stahlerzeugungsroute über die Direktreduktion mit grünem Wasserstoff ist der E-Ofen ein Schlüsselaggregat klimaschonender Stahlerzeugung – sofern er mit grünem Strom betrieben wird.

In Branche wie der Stahlindustrie wird die Abwärme – besonders die niederkalorische mit Temperaturen zwischen 150 und 250 °C – in den meisten Fällen ungenutzt als Wasserdampf in die Atmosphäre abgegeben. Der neuartige Hochtemperatur-Elektrolyseur von Sunfire nutzt die Abwärme zur Wasserstofferzeugung aus Ökostrom mit einer zuvor nicht erreichten Energieeffizienz. Aufgrund eines erheblichen Energieinputs aus industrieller Abwärme in Form von Wasserdampf erreicht die Hochtemperatur-Elektrolyse auf der Grundlage von Festoxid-Elektrolysezellen (SOEC) einen elektrischen Wirkungsgrad über 82 Prozent. Herkömmliche Elektrolyseverfahren erreichen kaum 60 Prozent, da diese energieaufwändiger mit flüssigem Wasser arbeiten müssen.

Bis Ende 2022 sollte der HTE-Elektrolyseur mindestens 13 000 Stunden in Betrieb sein und mindestens 100 Tonnen grünen Wasserstoff produziert haben. Der so erzeugte Wasserstoff wird anfangs für Stahlglühprozesse genutzt und stellt damit einen wichtigen Baustein auf dem Weg zu einer wasserstoffbasierten Stahlproduktion dar.

Die Grünstahlproduktion hat bei Salzgitter schon begonnen. Mit der BMW Group hat der Stahlerzeuger bereits eine Vereinbarung zur Lieferung von CO2-arm produziertem Stahl abgeschlossen. Der Stahl soll ab 2026 für die Serienproduktion von Automobilen in den europäischen Werken der BMW Group eingesetzt werden.

Die Umstellung von Kokskohle auf Wasserstoff bei der Stahlerzeugung ist eine Mammutaufgabe. Die Größe der Herausforderung wird am Beispiel Thyssenkrupp deutlich. Der größte europäische Stahlstandort in Duisburg emittiert 2,5 Prozent des gesamten deutschen CO2-Ausstoßes, das ist zehnmal so viel wie der innerdeutsche Flugverkehr im Jahr verursacht. Bezogen auf das Ruhrgebiet kommt jede vierte Tonne des Klimagases von Thyssenkrupp Steel.

Auch Thyssenkrupp sieht in erneuerbaren Energien und dem Ersatz von Kohle durch grünen Wasserstoff die Lösung. Die technische Herausforderung besteht darin, das direktreduzierte Eisen in die Folgeprozesse des Hüttenwerks zu integrieren. Anders als andere Stahlhersteller will Thyssenkrupp den festen Eisenschwamm aus der Direktreduktionsanlage nicht in einem neu zu errichtenden Elektrostahlwerk schmelzen, sondern in dem vorhandenen Oxygen-Stahlwerk zu Stahl verarbeiten. Dazu geht der Stahlriese einen neuen Weg: Der rund 500 Grad Celsius heiße und feste Eisenschwamm soll nicht erst abkühlen, sondern unter Ausnutzung der Hitze in einem nachgelagerten Einschmelzer verflüssigt werden. Das so flüssig gemachte Roheisen lässt sich wie zuvor das Hochofen-Roheisen im Konverter des Stahlwerks unter Zugabe von Schrott und Zuschlagstoffen zu Stahl kochen. Was sich ändert ist die Roheisenerzeugung, der Anlagenteil im Downstream bleibt gleich. Nur der Hochofen muss durch eine Direktreduktionsanlage mit Einschmelzer ersetzt werden, der übrige Stahlstandort bleibt anlagentechnisch unverändert. Das hat zudem den großen Vorteil, dass auch das Rezeptbuch der Stahlküche erhalten bleibt. Beim Umstieg auf einen Elektrolichtbogenofen müssten die Rezepturen für die 2500 Stahlsorten angepasst werden, ähnlich wie beim Umstieg von einem Holzherd auf Induktion in der Küche. Bis 2030 will Thyssenkrupp in einem ersten Schritt den CO2-Ausstoß um 30 Prozent, etwa 6 Millionen Tonnen senken. Das wäre der gleiche Effekt, als würden 3 Millionen Autos mit Verbrennungsmotor durch Elektromobile ersetzt.

Probenehmer am Hochofen von ThyssenKrupp Steel in Duisburg. Der Hochofen erzeugt unter Einsatz von Kohle Roheisen als Vorprodukt der Stahlherstellung – und ist damit der größte CO2-Emittent im Stahlerzeugungsprozess.

Das Hüttenwerk Duisburg ist ein prozessintegriertes, energieautarkes Werk. Die Gichtgase aus dem Hochofen werden zur Eigenstromerzeugung herangezogen und decken damit rund zwei Drittel des Eigenstrombedarfs. Die am Standort erzeugte Prozesswärme versorgt zusätzlich 20.000 Haushalte im Raum Duisburg mit Fernwärme. Bei der Direktreduktion mit Wasserstoff entsteht an Stelle von Gichtgas Wasserdampf, der sich nicht verstromen lässt. Strom muss in Zukunft zugekauft werden. Nach der Umstellung auf Direktreduktion wären das ca. 50 Terrawattstunden pro Jahr, das entspricht dem Strombedarf von 40 Prozent aller deutschen Haushalte. Auch grüner Wasserstoff wird dann in großen Mengen benötigt, in Duisburg entsprechend dem zweimal pro Stunde gefüllten Gasometer in Oberhausen, der mit 117,5 m Höhe und einem Durchmesser von 67,6 m größte ehemalige Gasbehälter in Europa.

Die Dekarbonisierung der Stahlproduktion ist auch außerhalb Deutschlands ein Thema. Die schwedische SSAB meldete 2021 den ersten CO2-neutralen Stahl der Welt in einer Pilotanlage im Rahmen ihres Hybrit-Projekts hergestellt und eine erste Testcharge Bleche an den Autohersteller Volvo geliefert zu haben. Hybrit wurde von SSAB als schwedisches Joint-venture mit dem Eisenerzpellethersteller LKAB und dem Energieversorger Vattenfall gegründet. Bis 2026 will SSAB den Markt mit klimaneutralem Stahl im kommerziellen Maßstab beliefern. Bis dahin soll die Hochofenroute in Oxelösund umgestellt sein auf Direktreduktion mit grünem Wassersstoff nach dem Hybrit-Verfahren zur Eisenschwammerzeugung und einem elektrischen Lichtbogenofen zum Einschmelzen des Eisenschwamms zur Stahlerzeugung.

Mit Mercedes-Benz haben die Schweden bereits einen Großabnehmer gefunden. So früh wie möglich soll der CO2-neutrale Stahl in die Fahrzeugproduktion eingeführt werden. Erste Prototypenteile für Karosserien aus dem “fossilfreiem” Stahl – so die interne Bezeichnung von SSAB – sind bereits für dieses Jahr geplant. Spätestens im Jahr 2039 soll die neue Pkw-Flotte von Mercedes-Benz entlang der gesamten Wertschöpfungskette CO2-neutral werden.

Das Hybrit-Projekt und seine Gründer haben das Startup H2 Green Steel zu einem Greenfield-Projekt zur CO2-freien Stahlproduktion in der Region Boden-Luleå in Nordschweden inspiriert. Zum geplanten Elektrostahlwerk gehört neben einer Direktreduktionsanlage eine grüne Wasserstoffproduktion, die in das Ministahlwerk integriert werden soll. Die Bauarbeiten am Standort beginnen nach Plan 2024. Ab 2030 soll das Stahlwerk jährlich fünf Millionen Tonnen Stahl produzieren, darunter Bleche für die Autoindustrie.

In Österreich hat Voestalpine mit dem Projekt “greentec steel” den Umstieg von der kohlebasierten Hochofentechnologie auf die grünstrombetriebene Elektrolichtbogenofentechnologie beschlossen. Mit einer Hybridtechnologie unter Einsatz von Elektrolichtbogenöfen sollen in einem ersten Schritt bis 2030 die CO2-Emissionen um rund 30 Prozent gesenkt werden. Das entspricht einer Einsparung von rund 3 bis 4 Millionen Tonnen CO2 pro Jahr, was fast 5 Prozent der jährlichen CO2-Emissionen Österreichs ausmacht. Um das Ziel einer CO2-neutralen Produktion bis 2050 zu erreichen, will der Stahlkonzern sukzessive den Einsatz von grünem Strom und Wasserstoff sowie des bis dorthin klimaneutralen Vormaterials Eisenschwamm (DRI oder HBI) im Stahlerzeugungsprozess erhöhen. 2022 ist mit infrastrukturellen Umbauarbeiten an den beiden Standorten in Linz und Donawitz begonnen worden, Anfang 2027 könnte dann jeweils ein Elektrolichtbogenofen in Linz und Donawitz in Betrieb gehen. Für die Erzeugung grünen Wasserstoffs hat das Unternehmen am Standort Linz bereits die weltgrößte PEM-Wasserstoffpilotanlage von Siemens installiert. Den Grünstrom aus Wasserkraft liefert der Energieversorger Verbund.

Voestalpine hält zudem ein Patent auf die Herstellung von Eisenschwamm (DRI oder HBI) im Direktreduktionsprozess mit grünem Wasserstoff und Biogas. Dabei ermöglicht der biogene Kohlenstoff die Aufkohlung des Eisenschwamms für ein effizientes Einschmelzen im Elektrolichtbogenofen.

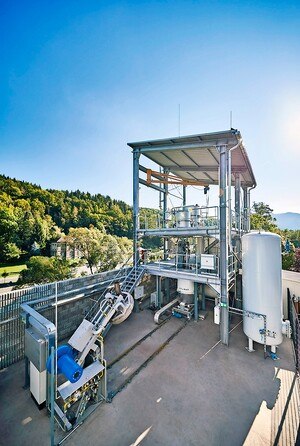

Bereits im April 2021 wurde am Standort Donawitz eine von Primetals entwickelte Anlage zur wasserstoffbasierten Feinerzreduktion in Betrieb genommen. Die Pilotanlage arbeitet mit dem weltweit ersten Direktreduktionsverfahren für Eisenerzkonzentrate aus der Erzaufbereitung, das keine Agglomeration wie Sintern oder Pelletieren erfordert. Der mit Hyfor (Hydrogen-Based Fine-Ore Reduction) bezeichnete Prozess kann weltweit einzigartig Eisenerzkonzentrate mit 100 Prozent Partikelgrößen unter 0,15 mm verarbeiten und ist für eine Vielzahl von Erzen wie Hämatit und Magnetit geeignet.

Die voestalpine ist derzeit das weltweit einzige Stahlunternehmen, das zu Wasserstoffplasma für die Stahlherstellung forscht. Im Rahmen des Forschungsprojektes “Sustainable Steelmaking” (SuSteel) wird in einer neuen Testanlage am voestalpine-Standort Donawitz der Einsatz von Wasserstoffplasma für einen CO2-neutralen Stahlherstellungsprozess untersucht. In einem speziellen Gleichstromelektrolichtbogenofen erfolgt mithilfe von Wasserstoffplasma gleichzeitig die Reduktion von Eisenerz und der Schmelzprozess zu Rohstahl.

Donawitz ist ebenfalls Standort einer Forschungsanlage für die CO2-freie Herstellung von Rohstahl in einem Prozessschritt mithilfe einer neuartigen Wasserstoff-Plasmatechnologie. In einer Art Elektrolichtbogenofen soll dort künftig durch die Reduktion von Erzen mittels Wasserstoffplasma Stahl ohne Roheisenstufe erzeugt werden. Dabei wird das Prinzip des Lichtbogens genutzt, das auch Blitzentladungen in der Atmosphäre zugrunde liegt. Bei hoher Spannung wird Gas ionisiert und damit zu Plasma und leitfähig. Der Wasserstoff wird dabei einerseits zur Reduktion der zugeführten Eisenoxide genutzt und seine Energie in der Plasmaphase zur Aufschmelzung des metallischen Eisens verwertet. Das Erz wird gleichzeitig geschmolzen und reduziert, statt CO2 entsteht Wasserdampf. An dem auf einen langfristigen Umsetzungszeitraum angelegten Grundlagenforschungsprojekt des Metallurgischen Kompetenzzentrums K1-MET ist neben Voestalpine die Montanuniversität Leoben beteiligt.

Im französischen Dünkirchen wollen die Stahlunternehmen Liberty Steel und SHS – Stahl-Holding-Saar mit dem Anlagenbauer Paul Wurth (SMS group) einen Stahlkomplex auf Wasserstoffbasis errichten. Im Zentrum der Absichtserklärung steht die Entwicklung einer 1-GW-Wasserstoffanlage auf Basis der Sunfire HTE-Technologie und einer 2-Millionen-Tonnen-DRI-Anlage nahe dem Standort des Aluminiumhersteller Alvance, wie Liberty Steel ein Unternehmen der GFG-Holding des britisch-indischen Stahlmagnaten Sanjeev Gupta. Der Standort an der französischen Küste hat den Vorteil, dass neben Windstrom kostengünstiger Atomstrom dauerhaft zur Verfügung steht.

Die DRI-Anlage soll zu Beginn DRI und heiß brikettiertes Eisen (HBI) mit einer Mischung aus Wasserstoff und Erdgas als Reduktionsmittel nutzen und nach Fertigstellung der Elektrolysetechnik zu 100 Prozent auf Wasserstoff umstellen. Das produzierte DRI/HBI soll überwiegend im Elektrolichtbogenofen von Liberty Ascoval in Frankreich Verwendung finden. Überschüsse werden in den integrierten Stahlwerken von Liberty in Tschechien (Ostrava) und Rumänien (Galati) sowie in den Werken von SHS, Dillinger und Saarstahl in Deutschland eingesetzt.

Laut Experten des Max-Planck-Instituts für Eisenforschung hat auch die Elektrometallurgie weiteres Potenzial. In Zukunft könnte die direkte Elektrolyse von Eisenerz mit Grünstrom an die Stelle der Roheisenerzeugung mit Wasserstoff treten, ähnlich der Erzeugung von Primäraluminium. Seit jeher wird Aluminium mit elektrischer Energie hergestellt, die schon heute zum Teil aus regenerativen Quellen wie Wasserkraft gewonnen wird. Bei der Schmelzfluss- bzw. Aluminiumelektrolyse wird das Leichtmetall aus Aluminiumoxid erzeugt, das zuvor aus dem Aluminiumerz Bauxit gewonnen wurde.

Auch andere Metalle und selbst Eisen lassen sich durch Elektrolyse erzeugen. Für den energieintensiven Prozess wird sehr viel Strom benötigt, was sich wegen der hohen Strompreise bisher wirtschaftlich nicht rechnet. Solange die Stromproduktion zu einem großen Teil auf Kohlekraft beruht, verursacht die energieintensive Elektrolyse nach einer Untersuchung des Stahlinstituts VDEh zudem weit mehr Kohlendioxid als die konventionelle Eisenproduktion über die Hochofenroute.

Dass die elektrometallurgische Elektrolyse von Eisenerz schon bald die Marktreife erreichen wird, davon ist man beim US-Unternehmen Boston Metal überzeugt. Die MIT-Ausgründung will mit ihrem Schmelzoxidelektrolyse-Verfahren MOE (Molten Oxide Electrolysis) den Prozess zur CO2-freien Stahlerzeugung optimieren. Ohne den Zwischenschritt der Herstellung grünen Wasserstoffs zur Reduzierung des Eisenerzes wird beim MOE-Verfahren in einem einstufigen Prozess bei etwa 1600 Grad Celsius Gleichstrom direkt zur Abtrennung von Sauerstoff aus dem Eisenerz verwendet.

Bei der Schmelzoxidelektrolyse wird eine Schmelzkammer (MOE-Zelle) mit Eisenerz und einem flüssigen Elektrolyten befüllt. In diese eisenerzhaltige Mischung wird eine inerte metallische Anode getaucht und das Eisenerz unter Gleichstrom verflüssigt. Das Ergebnis ist laut Boston Metal ein sauberer, hochreiner flüssiger Rohstahl, der direkt der Pfannenmetallurgie zugeführt werden kann.

Die weitere Planung von Boston Metal ist durchaus ehrgeizig. Bereits 2023 soll auf Pilotanlagen mit der Herstellung von Ferrolegierungen begonnen werden, eine Demonstrationsanlage für die Stahlproduktion wird bis spätestens 2025 in Aussicht gestellt. In der zweiten Hälfte des Jahrzehnts soll dann die kommerzielle Stahlproduktion den Betrieb aufnehmen.

Unter den Investoren, die Boston Metal für ihre Vision einer wirtschaftlichen CO2-freien Elektrostahlproduktion bereits gewinnen konnte, gehört auch der Autohersteller BMW. Der nämlich will bis zum Jahr 2030 rund zwei Millionen Tonnen weniger CO2-Emissionen in seinem Stahl-Lieferantennetzwerk haben. [gr]

Autor: Gerd Krause, Mediakonzept Düsseldorf

The Bright World of Metals

Innovative Verfahren aus den Bereichen der metallverarbeitenden Industrien und der Stahlbranche sind vom 12. bis 16. Juni 2023 in Düsseldorf auf den Weltleitmessen Gifa, Metec, Thermoprocess und Newcast zu sehen. Die ecoMetals-Kampagne der Messe Düsseldorf nimmt auf den ökologischen Weg der Industrien Bezug und fördert ausstellende Unternehmen, die in innovative, umweltschonende und nachhaltige Technologien investieren.

www.tbwom.com

Auch interessant:

voestalpine errichtet zwei Elektrolichtbogenöfen in Linz und Donawitz

Swiss Steel Group führt Kennzeichnungs-System für ökologisch produzierten Stahl ein

Wasserstoff als Basis für eine klimaneutrale Stahlproduktion – Positionspapier der deutschen Wirtschaftsvereinigung Stahl (PDF)