Reportage: Die Zeit war reif

Nach der Übernahme der elterlichen Tischlerei wollten Hermann und Christian Roither die Wertschöpfung im Betrieb erhöhen. Ein profit-H350-Bearbeitungszentrum von Format-4 spielte bei diesem Vorhaben eine zentrale Rolle.

-

© Thomas Prlic -

© Thomas Prlic -

© Thomas Prlic -

© Thomas Prlic -

© Thomas Prlic -

© Thomas Prlic

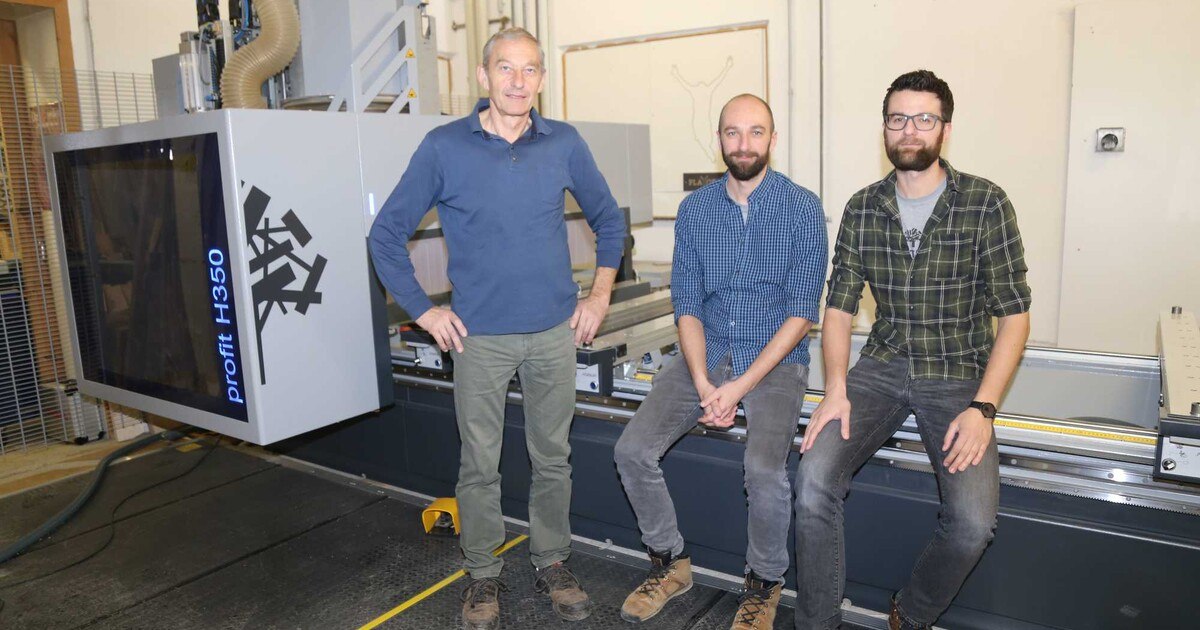

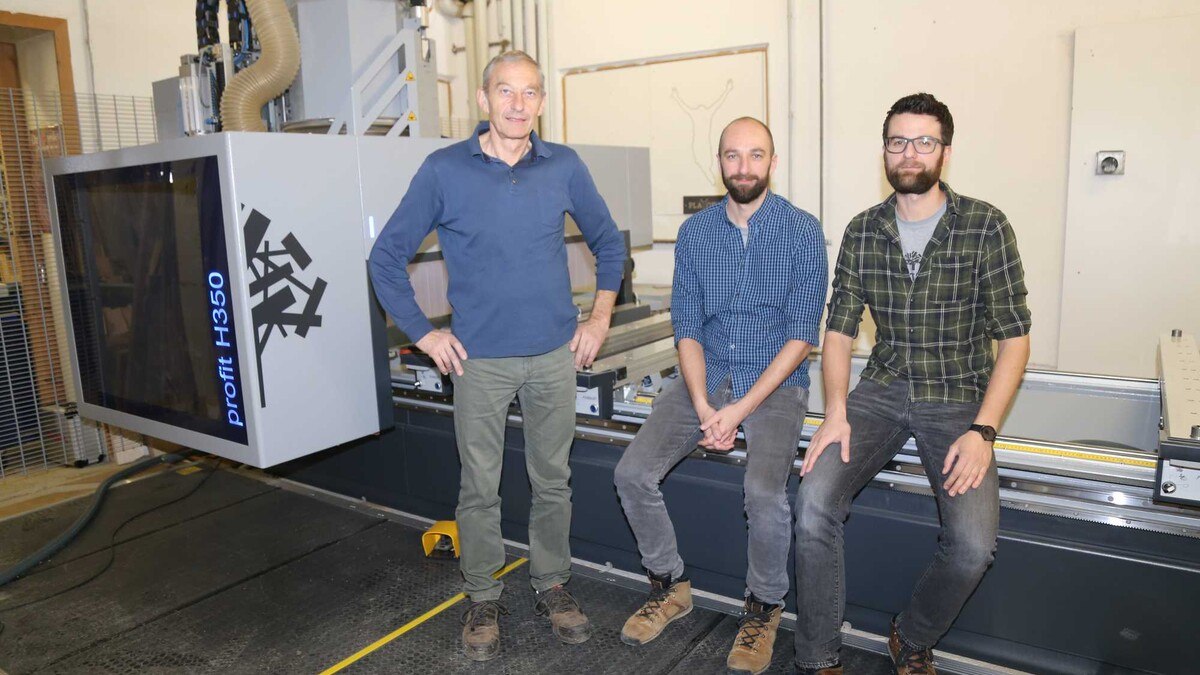

Die Tischlerei Roither in Gampern in Oberösterreich ist ein moderner Traditionsbetrieb mit starken regionalen Wurzeln. Gegründet 1883, wird das Familienunternehmen heute in fünfter Generation von den Brüdern Hermann (36) und Christian Roither (33) geleitet. Die beiden haben gemeinsam vor zwei Jahren den elterlichen Betrieb übernommen. Mit zehn Mitarbeitern entstehen in der Bau- und Möbeltischlerei Innenraumkonzepte und Möbel für Küche, Wohnzimmer, Bad oder Garderobe, dazu kommen auch noch Innentüren. Ergänzt wird die eigene Produktion mit Handelsware, um so eine noch größere Bandbreite anbieten zu können. Beliefert wird vor allem Kundschaft im direkten regionalen Umfeld. „Wir haben die Kunden großteils vor der Haustür, viele davon sind Stammkunden. Mit einigen Familien aus der Gegend haben bereits unsere Großeltern zusammengearbeitet“, erzählt Hermann Roither.

Gestalter und Handwerker

Die beiden Brüder haben die HTL in Hallstatt absolviert, Hermann studierte danach Design- und Produktmanagement in Kuchl, Christian Architektur an der TU in Wien. Später arbeiteten die beiden für verschiedene andere Unternehmen. Mit dem Pensionsantritt des Vaters und der Rückkehr in den Familienbetrieb beschlossen sie, ihre Planungs- und Gestaltungskompetenz stärker einzubringen und dies auch im Marktauftritt nach außen zu betonen. Und noch ein weiteres Vorhaben nahmen die Brüder in Angriff: „Wir wollten wieder mehr selber machen und weniger zukaufen, um so auch mehr Wertschöpfung in der Firma zu haben“, sagt Christian. Als nächsten Schritt beschlossen sie deshalb die Anschaffung einer eigenen Fünf-Achs-CNC.

Die erste CNC

Der Anstoß dazu kam dabei gar nicht von den beiden Söhnen, sondern noch vom Vater, Hermann Roither senior: „Das wäre bereits für mich damals der nächste logische Schritt gewesen, um viele Tätigkeiten in der Fertigung zu vereinfachen. Aber die Zeit war irgendwie noch nicht reif dafür.“ In der Werkstatt verfügt die Tischlerei über alle gängigen Standardmaschinen, neben einer Formatkreissäge und einer horizontalen Plattensäge gehört auch eine Kantenanleimmaschine zur Ausstattung. CNC-Fräsarbeiten hat man früher allerdings an Partnerbetriebe ausgelagert.

Die Roither-Brüder informierten sich bei verschiedenen Anbietern über deren Angebot im CNC-Segment. Auf Einladung des Spezialmaschinenverkäufers Jürgen Rakuschan von der Firma Felder statteten sie auch dem Tiroler Hersteller am Firmensitz in Hall einen Besuch ab – mit nachhaltiger Wirkung: „Wir waren sehr beeindruckt von der Werksgröße, der Produktionstiefe und auch dem Know-how im Maschinenbau“, erzählen die Brüder. Und so fiel schließlich die Entscheidung für ein Bearbeitungszentrum des Typs profit H350 von Format-4, der Premiummarke von Felder. Und weil es gerade passte, kauften die Roithers prompt auch noch eine neue Formatkreissäge (kappa 550 e-motion) sowie eine Bandsäge (FB610).

Fünf Achsen, mehr möglich

„Beim Bearbeitungszentrum haben wir uns bewusst gleich für eine Fünf-Achs-Maschine entschieden, um für alle Möglichkeiten gerüstet zu sein und auch ausgefallenere Projekte umsetzen zu können“, sagt Christian Roither. Das Modell profit H350 ist von Felder für Standard- und Sonderaufträge im Platten- und Massivholzbereich konzipiert – „also wie maßgeschneidert für uns“, ergänzt sein Bruder Hermann.

Der Einstieg in die CNC-Technologie funktionierte in der Werkstatt auf sehr unkomplizierte Weise. „Man kann mit der Maschine schnell anfangen zu produzieren und zum Beispiel Korpusse bearbeiten. Die vielen neuen Möglichkeiten, die sich für uns mit der CNC ergeben haben, konnten wir vorher aber gar nicht so genau abschätzen – es kommt immer noch jede Woche etwas Neues dazu. Unsere Erfahrungskurve steigt ständig“, sagt Hermann Roither.

Auch für Sonderformen

Eben erst hat die Tischlerei etwa die Teile für ein Massivholzbett mit gezinkten Eckverbindungen auf der Maschine gefräst. Für ein anderes Projekt konnte man dank des großen Bearbeitungsfeldes eine großformatige, abgerundete Tischplatte im ganzen Stück bearbeiten. Auch Sonderformen wie die Konturen der Sitzmulden für eine Bank waren mit der profit H350 kein Problem.

Zwei Mitarbeiter stehen in der Werkstatt regelmäßig am Bearbeitungszentrum. Ansonsten ist jeder Facharbeiter im gesamten Arbeitsprozess für die Umsetzung eines fix zugeteilten Projektes zuständig – von der Arbeitsvorbereitung über die Materialbestellung bis zur Ausführung und Montage. Geplant wird bei Roither mit der Software KPS und vor allem mit der Felder-eigenen Softwarelösung F4 Design – so gibt es auch keine Schnittstellenprobleme bei der Maschinenanbindung und der Umsetzung der Entwürfe.

Schnell und effizient

Im Pendelbetrieb ermöglicht die H350 ein effizientes Abarbeiten der Aufträge, dank der 15 kW starken Hauptspindel sind vielfältige Anwendungen möglich. Dazu tragen außerdem der große Bohrkopf, ein mitfahrender 18-fach-Tellerwechsler und der ebenfalls mitfahrende Pick-up-Platz für das 350-mm-Sägeblatt bei. Ein praktisches zusätzliches Feature ist der an der Decke montierte, exakt auf die Maschinenposition abgestimmte Laser, der auf dem Maschinentisch jeweils die Konturen des Werkstücks anzeigt – was für den Maschinenbediener beim Auflegen der Teile eine große Vereinfachung darstellt.

Häufig wiederkehrende Tätigkeiten kann man auf der neuen CNC nun deutlich schneller und zuverlässig in gleichbleibender Qualität produzieren. Die Bearbeitungen für die am häufigsten verwendeten Verbinder sind in der NC-Software als Makros angelegt, um sie nicht jedes Mal neu programmieren zu müssen. Auch die Bearbeitungseinstellungen bei Türen – für Fälze, Bänder oder Schlosskästen – sind auf diese Weise vorprogrammiert und schnell abrufbar. Rund sieben Minuten dauert – je nach Art und Aufwand – die Bearbeitung einer kompletten Tür auf der Maschine.

„Man legt im Prinzip eine furnierte Platte auf, und heraus kommt eine fertige Tür, die Oberfläche einmal ausgenommen“, sagt Hermann Roither. Und tatsächlich fertigt der Familienbetrieb seit der Anschaffung der Maschinen nun wieder mehr Innentüren selbst. Nicht nur, weil es so flott geht. Auch die gute Qualität, da sind sich die Roithers einig, spreche für die eigenproduzierten Türen aus Tischlerhand. www.tischlerei-roither.at, www.format-4.at