Antriebssysteme für Bagger von morgen

CO2-Einsparung und die Reduktion fossiler Kraftstoffe beschäftigen Hersteller mehr denn je. Das treibt auch die Forschung dazu an, neue Möglichkeiten für Baggerantriebe auszuloten.

Die Frage nach dem Antrieb der Zukunft, beschäftigt schon seit Jahren die F&E-Abteilungen der Baumaschinenhersteller. Mittlerweile spielen neben ökologischen Beweggründen auch finanzielle Argumente eine tragende Rolle, denn die Bauunternehmen stöhnen unter der rapiden Verteuerung des Kraftstoffs. Hybride Systeme haben bei Baggern ebenso Einzug gehalten wie E-Modelle vor allem im Bereich der Mini- und Kompaktbagger. Die Ziele sind klar, doch die Wege dahin werden vielfältiger. Nicht umsonst heißt es, dass Krisen auch als Innovationstreiber dienen können. Neue Antriebskonzepte geraten immer weiter in den Fokus der Forschung, sowohl Techniken der Energieumwandlung als auch zukünftig denkbare Energieträger.

Diesen Weg schlägt auch Liebherr ein: technologieoffen in alle Richtungen forschen, mit dem Ziel, den CO2-Ausstoß weiter zu verringern. Bei den Energieträgern ist HVO-Kraftstoff, kurz für Hydrotreated Vegetable Oils, stark in den Vordergrund getreten. Hydrierte Pflanzenöle werden synthetisch hergestellt, ein großer Anteil wird aus pflanzlichen Öl- und Fettabfällen der Lebensmittelindustrie gewonnen und unter der Zugabe von Wasserstoff in Kohlenwasserstoffe umgewandelt. Wird Strom aus erneuerbaren Quellen zur Erzeugung eingesetzt, ergibt sich eine klimaneutrale Alternative, in der Herstellung wie im Betrieb.

Der Vorteil solch nachhaltiger, synthetischer Kraftstoffe liegt klar auf der Hand: Ohne Umrüstung können bestehende Maschinen mit Verbrennungsmotoren umweltverträglicher eingesetzt werden. Nach erfolgter Zertifizierung und Freigabe können auch ältere Liebherr-Bagger mit HVO betrieben werden. Das Liebherr-Werk in Kirchdorf an der Iller hat in diesem Jahr damit begonnen, fossilen Diesel durch HVO zu ersetzen. Das Unternehmen legt dabei Wert darauf, dass bei der Herstellung nur Lebensmittelabfälle verwertet werden und kein Palmöl verwendet wird.“Betrachtet man den gesamten Lebenszyklus eines A 918 Compact, sinkt der CO2-Ausstoß beim Einsatz von HVO um rund 75 Prozent im Vergleich zum Dieselkraftstoff“, führt Gerhard Bolz, Geschäftsführer Technik der Liebherr-Hydraulikbagger GmbH, aus. Das Beispiel des Mobilbaggers bezieht die gesamte Wertschöpfungskette bei 15.000 Betriebsstunden mit ein – bei einer Nutzung von HVO als Reinkraftstoff.

Um zu erahnen, was hinsichtlich der Antriebstechnologie schwererer Bagger alles möglich ist, lohnt es sich, bei Komatsu einen Blick in den Bereich der Bergbaumaschinen zu werfen. In diesem Segment tüftelt das Unternehmen gemeinsam mit Kund*innen unter dem Zusammenschluss Green House Gas Alliance an innovativen Ansätzen, um emissionsfreie Baumaschinen voranzutreiben.

Ausgangsziel der Zusammenarbeit ist die Weiterentwicklung des Konzepts eines Energiequellen-unabhängigen Muldenkippers, der dieselelektrischen und elektrischen Antrieb, Antrieb über Oberleitungen, Batterien und Wasserstoffzellen nutzen kann. Die Erkenntnisse aus dieser Forschung sollen auch die Entwicklung anderer Maschinen vorantreiben. Im Fokus stehen Speicher für (regenerative) Energien. Für die effiziente Umwandlung verschiedener Energieformen bedarf es Grundlagenforschung, wie Stefan Kuhn, Geschäftsführer von Kuhn Baumaschinen und Repräsentant von Komatsu, das Thema weiter ausführt. Dabei dürfe aber auch der zu erwartende Energieverbrauch nie aus den Augen verloren werden, hinsichtlich Wasserstoffs etwa sei das aus heutiger Sicht noch schwierig zu beurteilen.

Für die Elektrifizierung kleinerer und mittelgroßer Hydraulikbagger ist im letzten Jahr eine Kooperation mit dem US-amerikanischen Hersteller Proterra geschlossen worden, der auf Elektrifizierungstechnologien für Fahrzeuge spezialisiert ist. Ausgestattet mit diesen Batteriesystemen soll in den nächsten ein bis zwei Jahren die kommerzielle Produktion von Elektrobaggern aufgenommen werden.

Die Energiekrise, mit der wir heute konfrontiert sind, wird vielleicht die Entwicklung alternativer Lösungen beschleunigen.

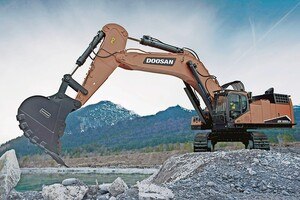

Stephane Dieu, Doosan Excavators Product Manager für Europa, sieht allerdings außerhalb des städtischen Raums die fehlende Infrastruktur als Hindernis für die Elektrifizierung: „Für größere Maschinen, die auf großen Baustellen arbeiten, wo es keine Infrastruktur gibt, könnte die Lösung sauberere Energie sein, wie die Brennstoffzelle oder Wasserstoff.“ Bei Baggern, die in einem städtischen Umfeld zum Einsatz kommen, in dem Lademöglichkeiten vorhanden sind, sieht Stephane Dieu hingegen in der Elektrifizierung eine Lösung. Zumal in diesem Umfeld auch der Bedarf an einer Emissionsreduktion noch mehr gegeben ist. „Doosan arbeitet an beiden Lösungen für die Zukunft: sowohl an der Elektrifizierung als auch an der Brennstoffzelle“, führt Stephane Dieu aus. Aktuell beschäftigt dabei vor allem die Wasserstoffverteilung, die seiner Einschätzung nach, zum jetzigen Zeitpunkt noch nicht bereit ist, auch schwere Maschinen zu versorgen. Bei Batterien hingegen ist die Baumaschinenbranche bei weitem nicht die einzige, die in diese Richtung strebt, wodurch Lieferzeiten und Preise weiter ansteigen könnten.

Nichtsdestoweniger zeigt sich Dieu zuversichtlich: „Angesichts der Energiekrise, mit der wir heute konfrontiert sind, wird dies vielleicht die Entwicklung alternativer Lösungen beschleunigen.“ Neben der Arbeit an zukünftigen Lösungen hat Doosan auch bei der DX-7-Serie laufend Neuerungen und Verbesserungen aufzubieten. Seit kurzem findet sich mit dem DX100W-7 ein Mobilbagger der Zehn-Tonnen-Gewichtsklasse, die neu ins Sortiment aufgenommen wurde. Am völlig anderen Ende des Spektrums hingegen präsentiert sich der neue DX1000LC-7 mit 100 Tonnen für den Heavy-Duty-Einsatz.

E-Modelle sind in Zukunft sicherlich auch bei Großbaggern denkbar.

Bei Caterpillar wird nicht nur in die Zukunft geforscht, sondern auch im Bestehenden weiterentwickelt. Dominik Dam, Leiter Neumaschinen und Product Management bei Zeppelin Österreich, hebt dazu die Next-Generation-Kettenbagger von Cat heror. Die Mobilbagger von elf bis 100 Tonnen mit elektronischer Vorsteuerung sollen laut Dam durch ihr Höchstmaß an serienmäßigen Technologien wie etwa Hub- und Schwenkbegrenzungen oder Kontrollwaagen eine Steigerung der Effizienz um 45 Prozent erreichen. Die dabei zur Anwendung kommenden Sensoren können ebenso für eine 3D-Maschinensteuerung verwendet werden. „Dieses Beispiel beweist, dass nicht nur die Forschung an Motoren beziehungsweise Antriebskonzepten selbst zu Einsparungen führen kann. Wir sehen, dass durch die Unterstützung des Fahrers und Optimierung der Effizienz derzeit die größten Einsparungen erzielt werden können“, sagt Dominik Dam.

Neben solchen Lösungen setzt Zeppelin auch auf kabelgebundene Modelle. Für die beiden auf Cat-Modellen basierenden Umschlagbagger MH22 und MH24 hat das Unternehmen kabelbasierte Elektroantriebe entwickelt. Bei Einsätzen, bei denen hoher Materialumsatz und niedrige Betriebskosten im Vordergrund stehen, sollen die beiden durch die gewohnten Leistungs- und Komfortmerkmale der Caterpillar-MH-Umschlagbagger punkten, aber auch durch die Vorzüge eines elektrischen Antriebs. „Vor allem bei Einsätzen in Hallen, in denen es weniger auf Mobilität als auf hohe Arbeitsgeschwindigkeit ankommt, spielen die leisen und abgasfreien Elektroumschlagbagger ihre Vorteile voll aus. E-Modelle sind in Zukunft sicher auch bei Großbaggern denkbar“, so Dam.

Dass auch die Schwergewichte unter den Baggern elektrisch betrieben werden können, zeigen zwei neue, im Betrieb emissionsfreie Bagger, die von Liebherr-France SAS in Colmar entwickelt wurden. Die Elektro-Raupenbagger R 976-E und R 980 SME-E mit ihren 90 beziehungsweise 100 Tonnen sollen im Bergbau- und Steinbrucheinsatz mit ihrer robusten Konstruktion, aber ohne Emissionen überzeugen. Mit Tieflöffel oder Klappschaufel ausgestattet, machen die beiden sich mittels Energie, die aus dem Kabel kommt, ans Werk. Stammt der Strom aus erneuerbaren Quellen, kann neben Wartungsaufwand und Betriebskosten auch noch die Umwelt geschont werden.

Die Elektrifizierung der Mini- und Kompaktbagger schreitet voran, alternative Antriebe und Kraftstoffe stehen im F&E-Fokus.

Lesen Sie hier mehr