Spänen auf den Pelz gerückt

Filter- und Absaugtechnik von Höcker Polytechnik versorgt Maschinenparks von der kleinen Tischlerei bis zum riesigen Sägewerk.

Die Küche ist ein ganz besonderer Raum. Nirgendwo sonst im Haus verbinden sich Arbeit und Genuss, Kreativität und Kommunikation in einem sinnlichen Prozess zu kulinarischen Kunstwerken, die im besten Fall auch noch gut schmecken. Wer dieser blumigen Charakterisierung der Küche zustimmen kann, darf sich zur Zielgruppe von Bulthaup zählen, dessen Küchen den gehobenen Anspruch adressieren. In der Fertigung achtet das Unternehmen auf einen modernen Maschinenpark, um Präzision und Qualität bei der Bearbeitung unterschiedlicher Materialien gewährleisten zu können.

Verbesserte Absaugleistung

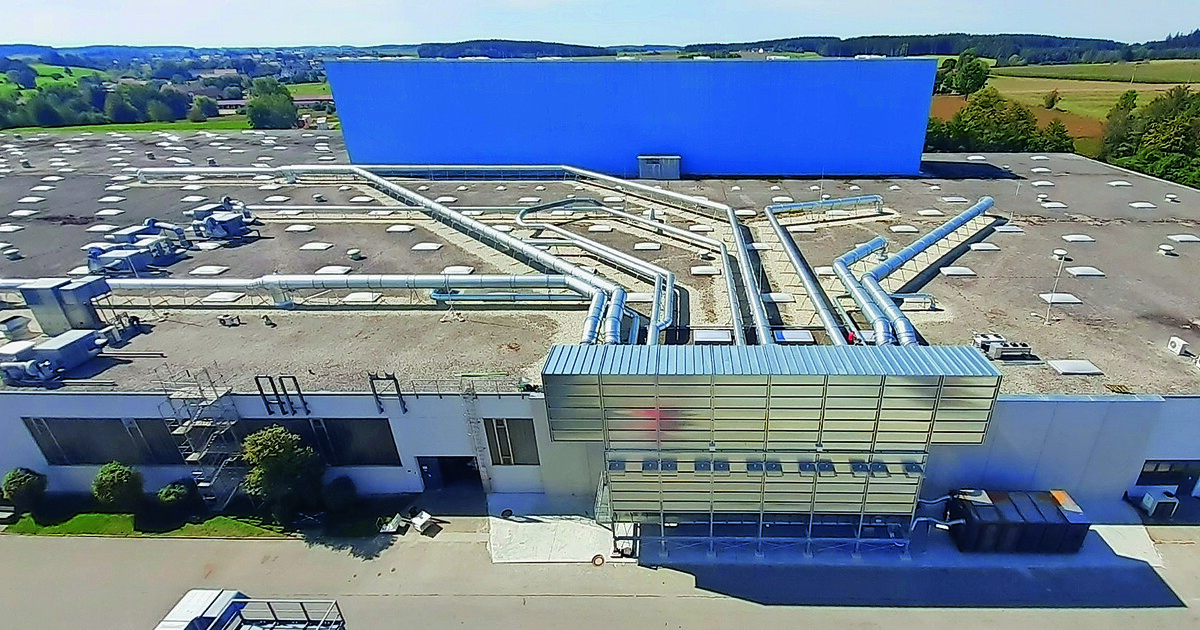

Vor einiger Zeit genügten die vorhandenen Absaug- und Filteranlagen nicht mehr den Ansprüchen des Unternehmens. Deshalb wurde die Anschaffung einer neuen, effizienten und vor allem kompakten Anlage beschlossen. Den Zuschlag erhielt Höcker Polytechnik aus Hilter am Teutoburger Wald in Niedersachsen. Das Projekt wurde in knapp zwei Monaten umgesetzt, für den Maschinenanschluss, die Rohrleitungsoptimierungen unter Dach sowie die Inbetriebnahme und Anlagenoptimierungen auf das vereinbarte Produktionsniveau standen nur zwei Wochen zur Verfügung.

Die zentralen Anforderungen des Projektes waren Steigerung und Verbesserung der Absaugleistungen an den Produktionsmaschinen sowie eine Verbesserung des allgemeinen Raumklimas in den Produktionshallen. Zudem sollte die Filteranlage platzsparend und für einen Volumenstrom von bis zu 240.000 m3/h ausgelegt sein. Weitere Wünsche des Auftraggebers waren eine Reduktion der Schallemissionen innerhalb und außerhalb der Produktionsgebäude und außerdem eine Verbesserung der Rückluftqualitäten mit der Möglichkeit der Frischluftbeimischung sowie der Nacherwärmung der gefilterten Prozessluft in der kalten Jahreszeit.

Die Technik im Detail

Herzstück der Anlage ist eine Unterdruck- Filteranlage aus der Baureihe Multistar in Modulbauweise, mit einer Filterfläche von 1.800 Quadratmetern und einer speziell für den Mehrschichtbetrieb konstruierten, kontinuierlichen Abreinigung mit Niederdruck-Spülluftventilatoren. Diese gewährleisten einen niedrigen Filterverschmut-

zungsgrad und halten damit die Leistung der im Filtergehäuse integrierten zwölf Hochleistungsventilatoren hoch. Die zwölf Reinluftventilatoren mit je 37 kW Antriebsleistung erzeugen eine Gesamtluftmenge von rund 240.000 m3/h im Volllastbetrieb. Alle Ventilatoren arbeiten in einem Kaskaden- und Stufensystem und werden je nach Auslastung und Anzahl der Bearbeitungsmaschinen vollautomatisch geregelt. Innerhalb der zwölf Absaugstufen regelt ein Frequenzumformer die Leistung der Anlage exakt auf den Bedarf. Dadurch ist die Anlage auf einem Niveau von 15.000 bis 240.000 m3/h flexibel und vollautomatisch regelbar. Die Entsorgung der Späne erfolgt über einen Kettenförderer im Multistar-Filter, mittels einer Zellenradschleuse und einem ebenfalls reinluftseitig arbeitenden Transportventilator mit Ringleitung in einen Späne-Einblas-Container.

Die Entsorgung wird strömungstechnisch und hinsichtlich des erforderlichen Förderstromes und des Füllstandes im Container vollautomatisch überwacht und über die Prozessvisualisierung der Anlage dem Betreiber angezeigt. Die gesamte Anlage benötigt aufgrund ihrer kompakten Bauweise nur einen Platzbedarf von ca. 52 Quadratmetern.

Hoher Durchsatz

Hocheffiziente Absaugung war auch der Anspruch des Sägewerks Poschenrieder aus dem deutschen Grünenbach. Das Unternehmen verarbeitet Bäume aus dem Bayerischen Wald zu Balken, Brettern und Werkstoffen für das Baugewerbe sowie zur Weiterverarbeitung in Tischlereien. Mit der Einführung einer neuen, vollautomatischen Keilzinkenlinie fielen gleichzeitig bis zu 45 Kubikmeter Späne pro Stunde an. Um diese abzusaugen, entschied sich die Firmenleitung für eine Multistar-Filteranlage von Höcker. Als erschwerend erwies sich der nur schlecht zugängliche Aufstellort des Filterhauses an einem Berghang. Durch umfangreiche statische Planungen im Vorfeld konnte der Filter aber schließlich optimal positioniert werden.

Implementiert wurde eine Filteranlage mit Schneckenaustragung. Die hohen Staub- und Spänemengen werden mittel der DUO-Einblastechnik bewältigt. Die Absaugung erfolgt durch mehrere dezentrale Hochleistungs-Ventilatoren an jeder Maschinenlinie. So lassen sich die hohen Widerstände an den Maschinen überwinden und das Material wird über Strecken von bis zu 60 Metern über Rohrleitungen pneumatisch zum Filter transportiert. Der Multistar-Spülluftfilter wurde auf einer Fläche von nur 25 Quadratmetern direkt am Silo positioniert. Er ist für eine Luftmenge von bis zu 50.000 m3/h ausgelegt und erfüllt die aktuellen Anforderungen an den Reststaubgehalt (0,1 mg/m3/h). Eine Kombination aus Förderschnecke und Zellenradschleuse fördert die im Filter separierten Spänemengen mit hoher Durchsatzleistung aus.

Das ausgetragene Material wird über einen Transportventilator hoch zum Silo gefördert. Eine Steuerung mit Visualisierung über Touchscreen-Display überwacht mittels Sensoren das gesamte System. Die Filteranlage wird kontinuierlich mittels Niederdruck Spülluftabreinigung gereinigt. Dadurch bleibt der Verschmutzungsgrad der Filterschläuche gering und die Absaugleistung hoch. (red/höcker polytechnik)

Mehr Infos finden Sie hier.

© Ralf Witzany bulthaup

Hauptziele der Neuinvestition

1. Steigerung und Verbesserung der Absaugleistungen an den Produktionsmaschinen

2. Verbesserung des allgemeinen Raumklimas in den Produktionshallen

3. Kompakte, platzsparende Großfilteranlage für einen Volumenstrom von bis zu 240.000 m3/h mit maximaler Energieeffizienz

4. Einhaltung und Optimierung von Brand- und Explosionsschutz-Aspekten

5. Reduzierung der Schallemissionen außerhalb und innerhalb der Produktionsgebäude

6. Verbesserung der Rückluftqualitäten mit der Möglichkeit der Frischluftbeimischung sowie der Nacherwärmung der gefilterten Prozessluft in der kalten Jahreszeit

7. Konsequente Einhaltung des Terminplanes