Verkratzt, verbohrt, durchgeschraubt oder angeschlagen?

Kratzer, Bohrfehler, sichtbare Schrauben – kleine Schäden an Bauteilen können große Wirkung entfalten, besonders in der Endmontage. Wenn die Zeit drängt und der Druck steigt, müssen Tischlerinnen und Tischler praktikable Lösungen zur Hand haben.

Die Oberfläche ist bekanntlich eines der wichtigsten Verkaufsargumente. Besonders im Innenausbau wird für die Oberflächenbehandlung sehr viel Arbeitszeit investiert. Auch der Aufwand für die technische Umsetzung, der nur zusammen mit dem Zeitaufwand für die Vorbereitung, das Ausführen und Trocknen der Oberflächenbehandlung anfällt, sind erhebliche Kostentreiber. Wer die Energie-, Material- und Arbeitskosten hier unterschätzt, kann in diesem Bereich nicht kostendeckend arbeiten.

Jeglicher Materialtransport, jegliche Be- und Verarbeitung im Arbeitsprozess können zu Beschädigungen aber auch zu Fehlern führen. Ein zufällig am falschen Ort platziertes Bohrloch, eine etwas zu lange Schraube, die sich nach dem Eindrehen auf der Rückseite abzeichnet oder der Mini-Kratzer, der genau im Sichtbereich megasichtbar ist: Alles Dinge, die im Tischleralltag leider keine Seltenheit sind. Was in der Werkstatt, wo alle Hilfsmittel parat liegen und der Lackierraum nur einige Meter entfernt ist, relativ einfach und schnell behoben werden kann, kann während der Montage auf der Baustelle nicht so leicht aus der Welt geschafft werden. Die Montage ist der Bereich im Fertigungszyklus, wo der größte Termindruck herrscht und viele Gewerke unterschiedlicher Natur aufeinandertreffen. Um jetzt ein möglicherweise beschädigtes Bauteil zu demontieren und noch einmal zu überarbeiten, fehlt die Zeit. Wer den Montagealltag kennt, der weiß, dass mitunter Schadstellen erst nach der Endmontage auffallen. Erst dann wird eine endgültige Ansicht in dem im Objekt vorherrschenden Licht sichtbar. Während die Monteure ihre Arbeit verrichten und montieren, liegt ihr Fokus umso mehr auf einem reibungslosen Ablauf der Tätigkeiten und nicht auf dem Suchen möglicher Schadstellen. Hier gibt das Tischler Journal einige Tipps und Hilfsmittel mit an die Hand, um zukünftig mögliche Probleme „meistern“ zu können.

Das Ausmaß entscheidet

Grundsätzlich muss bei jedem Schaden geschaut werden, wie dieser dimensioniert ist. Ist das Ausmaß so groß, dass selbst die allerbeste Reparatur den Schaden nicht überdecken kann, gilt es, einen entsprechenden Ersatz zu beschaffen. Solche Schäden sind meist auf den ersten Blick sichtbar und müssen zeitnah behoben werden. Besonders Schäden, die die Statik eines Bauteils beeinträchtigen, können selten wirtschaftlich rentabel instandgesetzt werden. Ist der Schaden jedoch in einem Ausmaß, dass weder die Statik noch die Gebrauchseigenschaften darunter leiden, ist eine Reparatur durchaus wirtschaftlich. Weiterhin gilt es abzuwägen, ob es sich um ein Bauteil handelt, welches einfach demontiert und abtransportiert werden kann. Hier kann als Beispiel eine Möbeltür dienen. Diese kann einfach demontiert, verpackt, transportiert und auch nachgesendet werden. Über einen Versanddienstleister in den Betrieb zurückgesendet, steht sie bei einem nächsten Besuch oder bei der Abnahme der Baustelle bereit und kann mit wenigen Handgriffen ihren Platz einnehmen. Ganz anders verhält es sich, wenn Schäden an verbauten Teilen sichtbar werden, die nicht einfach demontiert werden können. Hier muss eine Lösung gefunden werden, die sich vor Ort einfach und sicher umsetzen lässt.

Materialien erkennen

Ein weiterer wichtiger Aspekt ist die Bestimmung der eingesetzten Materialien. Handelt es sich um einen lackierten Werkstoff oder um ein Melaminharzdekor? Daraus resultiert, dass nicht alle Werkstoffe mit den gleichen Verfahren instand gesetzt werden können. Handelt es sich um farbig lackierte Oberflächen, kann man mittels Spachtelmasse Abhilfe schaffen. Die Lösung: Eine 2-Komponenten-Spachtelmasse, die schnell abtrocknet und somit zeitnah weiter verarbeitet werden kann. Diese Spachtelmassen sind in unterschiedlichen Farbtönen erhältlich. Darin liegt der Schlüssel für einen zügigen Reparaturfortschritt: Wählt man eine Spachtelmasse in dem richtigen Farbton aus, minimiert sich der Reparaturaufwand erheblich.

Die Schadstelle richtig vorbereiten

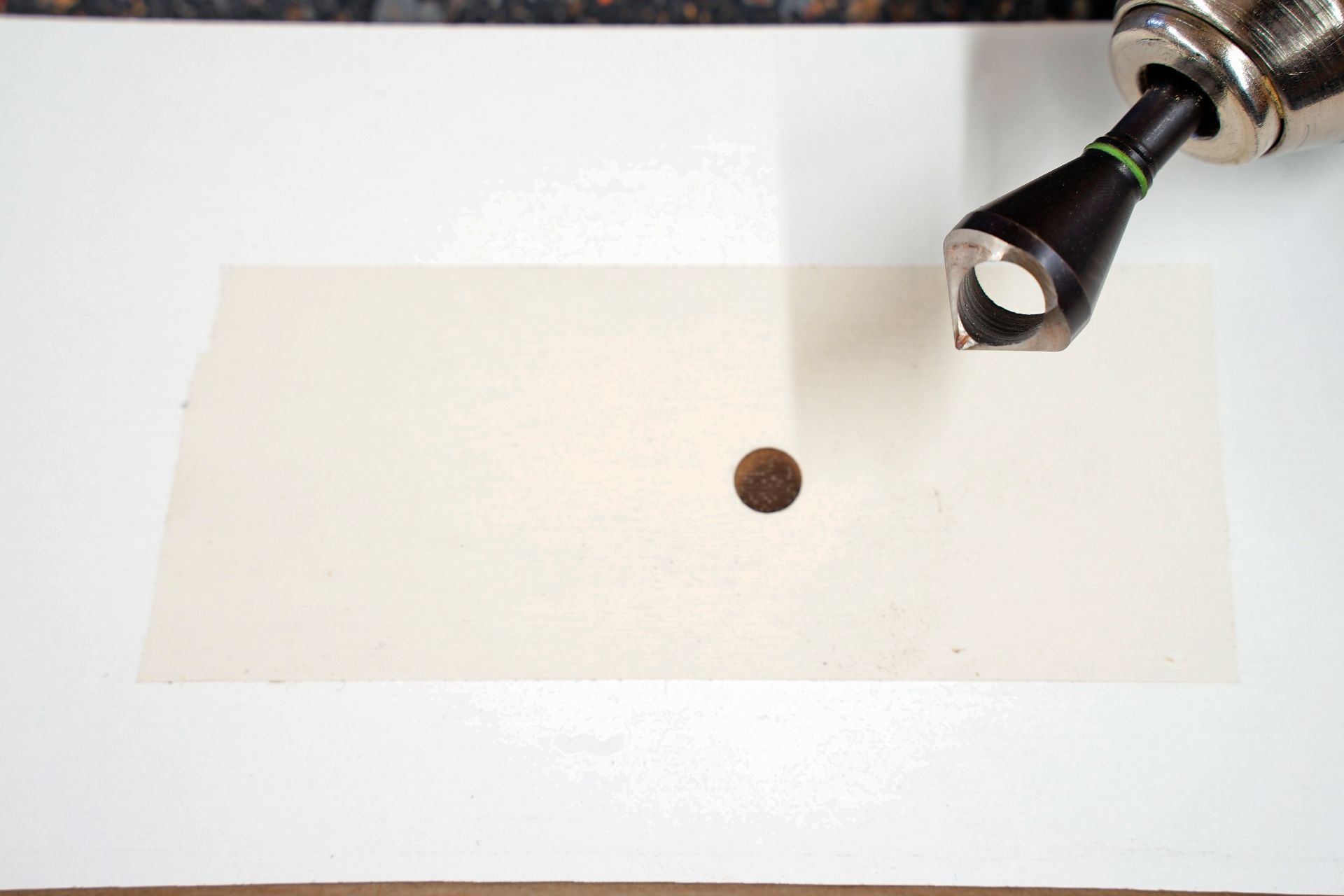

Nun gilt es, die entsprechenden Vorbereitungen für eine Instandsetzung in die Wege zu leiten. Hier muss entschieden werden, welche Reparaturmaßnahmen eingeleitet werden sollen. Als Beispiel soll jetzt ein falsch platziertes Bohrloch dienen. Die Oberfläche einer MDF-Platte ist weiß lackiert. Das Bohrloch soll mit Zweikomponenten-Spachtelmasse ausgefüllt und im Nachgang weiß überlackiert werden. Damit sich möglichst keine Spachtelspuren auf der restlichen Fläche ablagern, wird das Bohrloch mit Klebeband überklebt. Um den Schaden auf der Oberfläche so unsichtbar wie möglich zu machen, wird das Bohrloch angefast. Eine 45°-Fase dient als Haftbrücke für die Spachtelmasse. Nur so kann vermieden werden, dass sich eine umlaufende Fuge abzeichnet und die Ausbesserung vom Betrachter auf den ersten Blick wahrgenommen werden kann. Die Fase vergrößert im ersten Moment die auszubessernde Fläche, erleichtert aber im Nachgang die Ausbesserungsarbeiten insgeheim. So lässt sich eine langlebige, unsichtbare und haltbare Reparatur auf der Oberfläche umsetzen.

Den richtigen Farbton auswählen

Spachtelmassen sind in unterschiedlichen Farbtönen erhältlich. Für den Arbeitsfortschritt ist es entscheidend, welche Farbauswahl getroffen wird.. Hier sollte man auf eine Spachtelmasse zugreifen, deren Farbton möglichst dem Farbton entspricht, welcher letztendlich auf dem Endprodukt als Oberfläche sichtbar ist. Das heißt, in unserem Fall einer weißen Platte, kommt im besten Fall auch eine weiße Spachtelmasse zum Einsatz. So ist der Unterschied zwischen dem Farbton der Spachtelmasse und der endgültigen Oberflächenbeschichtung von Anfang an sehr gering.

Wird im Gegenteil mit einer dunklen Spachtelmasse gearbeitet, ist der Aufwand für das Überdecken der Schadstelle sehr hoch. Ist die, mit einem weißen Spachtel ausgebesserte Schadstelle, nach ein bis zwei Arbeitsgängen komplett unsichtbar abgedeckt, scheint ein dunkler Spachtel mit Sicherheit durch die weiße Oberfläche hindurch. Ein mehrmaliger Lackauftrag wäre die Konsequenz.

Punktuell schleifen

Ganz gleich wie vorsichtig man beim Spachteln auch arbeitet, um den Arbeitsschritt Schleifen kommt man nicht herum. Auch hier hilft das Klebeband, da es mit seiner Materialstärke eine Art sichtbare Barriere beim Schleifen bildet. So kann man sich vorsichtig und präzise auf den Punkt vorarbeiten. Wer hier maschinell arbeiten möchte, sollte auf kleine handliche akkubetriebene Helfer zugreifen. Diese sind mit Durchmessern von 77, 55 und 32 mm erhältlich. So kann man maschinell, punktuell und präzise schleifen, ohne die restliche Oberfläche zu beschädigen. Erst wenn das Klebeband entfernt ist und auf der Oberfläche keine sichtbaren Überstände der Spachtelmasse verblieben sind, wird die gesamte Oberfläche wie beim Lackzwischenschliff angeschliffen.

Hilfsmittel für das Lackieren vor Ort

Das Lackieren in der Werkstatt wird in den meisten Fällen durch einen Auftrag mit der Becherpistole im Spritzverfahren umgesetzt. Um dieses Verfahren auf der Baustelle umzusetzen, wäre neben einer stabilen Druckluftversorgung auch das entsprechende Werkzeug für den Lackauftrag erforderlich. Um den Aufwand für Lackierarbeiten auf der Baustelle so gering wie möglich zu halten, werden von einigen Herstellern diverse Lackspray-Lösungen angeboten. Sie ermöglichen es, den Aufwand zu beherrschen. Sollte sich jedoch keine einfache Lösung mithilfe von Lackspray abzeichnen, kann auch mithilfe einer Lackspraylösung z. B. der Firma Haubold gearbeitet werden. Ihr Lackspraygerät arbeitet mit einer Drucksprühkartusche, die es zulässt, angemischte Farben aus der Werkstatt mobil zu verarbeiten.

Sind umfangreichere, großflächige Lackierarbeiten auszuführen, kann durch den Einsatz einer Flockwalze eine Oberflächenqualität erreicht werden, die sich kaum vom Original unterscheidet. Grundbedingung ist, dass wasserlösliche Lacke zum Einsatz kommen. Ein weiterer großer Vorteil ist, dass sich kein Farbnebel beim Verarbeiten auf den benachbarten Bauteilen oder im Raum ablagern kann.

Das Fazit

Jede Schadstelle, die auf einer Oberfläche augenscheinlich wird, ist eine Herausforderung. Gerade dann, wenn der Montagealltag mit all seinen unberechenbaren Faktoren zuschlägt. Hier müssen Lösungen entwickelt werden, die sich trotz aller Hindernisse einfach umsetzen lassen und eine solide und haltbare Oberflächenqualität gewährleisten. Nur so werden aus Auftraggebern zufriedene Kunden, die den ausführenden Betrieb mit einem der wichtigsten Verkaufsargumente in Verbindung bringen: einer soliden und hochwertigen Oberflächenqualität.