Ein Jahr mit der Origin

Seit fast einem Jahr ist die handgeführte CNC-Oberfräse Origin erhältlich. Der Hersteller Shaper Tools arbeitet kontinuierlich am Ausbau von Zubehör und Services. Ein Rückblick und Erfahrungsbericht mit Praxistipps.

Vor etwa einem Jahr kam eine Origin-Testmaschine in unserer Werkstatt an. Ab Mitte März 2020 war die handgeführte CNC-Oberfräse dann auch für alle Tischler erhältlich. Knapp ein Jahr nach ihrer Markteinführung in Österreich ist es Zeit für einen Rückblick: Welche Arbeiten konnten mithilfe dieser Technologie einfacher, leichter und schneller gemeistert werden? Wie hat sie den Alltag in der Tischlerwerkstatt erleichtert? Was hat sich im ersten Jahr seit der Einführung in Österreich in Sachen Zubehör getan? Und mit welchen Innovationen ist künftig aus dem Hause Shaper zu rechnen? Der Blick zurück sollte schließlich auch immer mit der Möglichkeit einhergehen, um den Blick in die Zukunft zu richten.

Immer, wenn eine neues Gerät wie die Origin mit einer neuen Technologie Einzug hält, stehen im Betriebsablauf Veränderungen an. Denkweisen und Produktionsabläufe müssen überdacht, verändert oder angepasst werden. Das ist nicht nur in großen Betrieben und bei größeren Investitionen so. Auch bei kleineren Veränderungen müssen die internen Abläufe an das neue Produkt angepasst werden. So ist man gut beraten, wenn man mit einzelnen Projekten beginnt und dann die neue Technologie Stück für Stück in die Abläufe einbindet. Auf diese Weise kann der Betrieb in die neue Technologie hineinwachsen.

Stück für Stück wurde so auch die Origin in den Alltag einer kleinen Werkstatt integriert. Für zwei Artikel im Tischler Journal (vgl. Ausgaben 3 und 4/2020) erfolgte zunächst die erste Einarbeitung. Neben kleineren Ausbesserungsarbeiten und diversen Taschen, die mit dem Shaper-Produkt gefräst wurden, sollte der Praxisbezug nicht zu kurz kommen. Bald darauf stand schon der erste Auftrag an. Dazu sollten spezielle Konturen für ein historisches Tor gefräst werden. Erstmals wurden die Konturen nach historischem Vorbild im CAD-Programm gezeichnet, auf die Maschine übertragen und mit der Origin vorgefräst, sodass mit einem Bündig-Fräser die gewünschte Kontur fertiggestellt werden konnte. Es waren präzise Ergebnisse gefragt, die in einem fest eingeplanten Zeitfenster umzusetzen waren. Bei der Bearbeitung stellte sich heraus, dass die erste Fehlerquelle beim Erstellen der Kontur lauert. Was graphisch wie eine Kontur aus verschiedenen Segmenten wirkt, wird von der Maschine nur segmentweise bearbeitet. Abhilfe kann hier geschaffen werden, indem die einzelnen Liniensegmente zu einer Polylinie zusammengefasst wurden. Nur eine als SVG-Datei gespeicherte Polylinie wird vom Gerät als eine Kontur erkannt und kann somit in einem Arbeitsgang bearbeitet werden.

Als eine weitere größere Aufgabe stand das Erstellen einer Schablone für den Karnisbogen einer Haustür an. Der Bogen wurde mit Pappkarton von einem vorhandenen historischen Türsturz abgenommen, die Maße in das CAD-Programm übertragen und ein entsprechendes Muster gefräst. Hier half das Wissen über die für die Bearbeitung erforderliche Polylinie für einen reibungslosen Arbeitsablauf. Die entstandene Kontur wurde mit einem Anlaufring an der Tischfräse abgegriffen und somit auf das obere Querstück der Haustür übertragen.

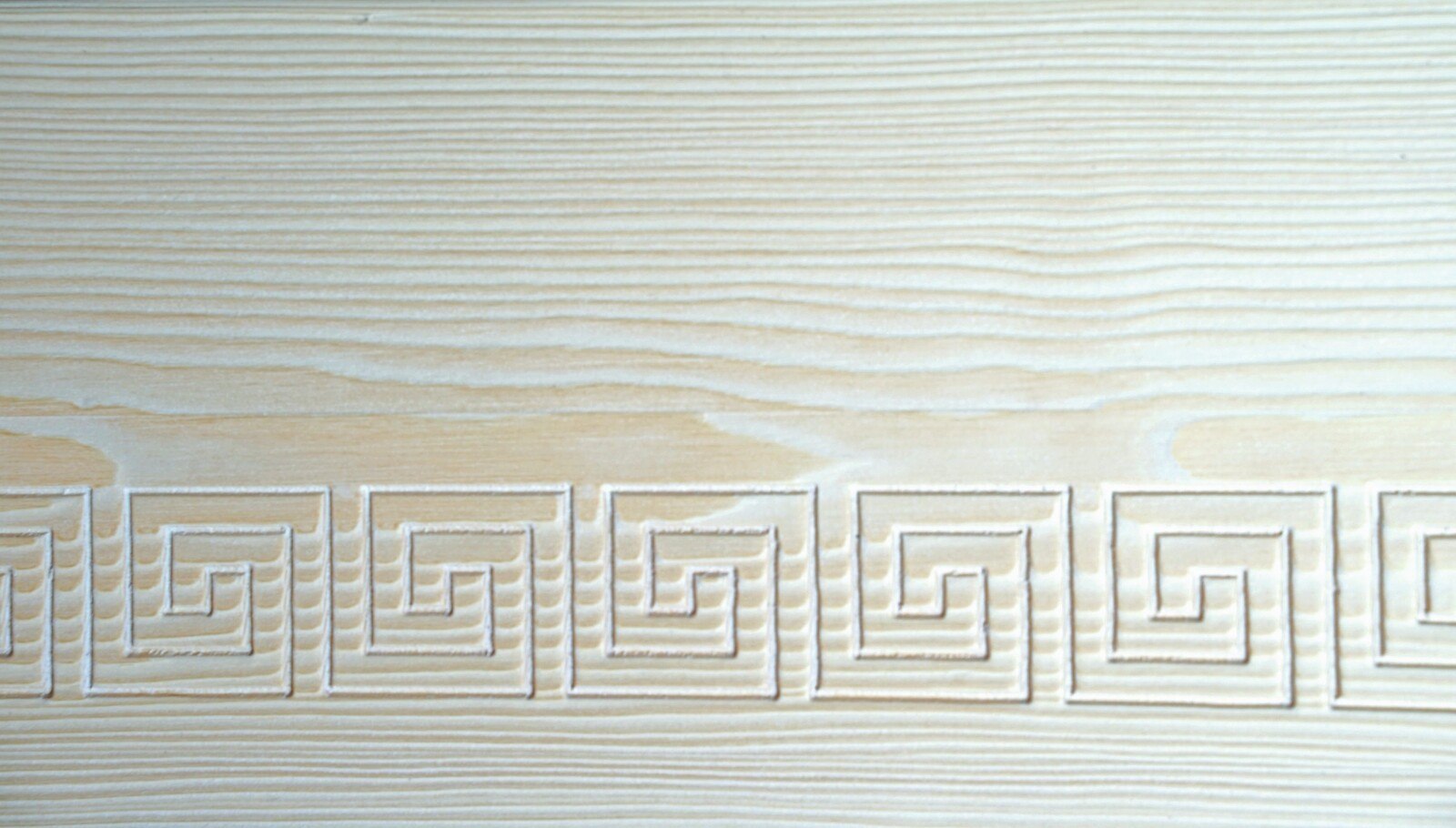

Auch das Fräsen von Massivholzfüllungen war eine Aufgabe für die CNC-Oberfräse bei diesem Auftrag. Auch hier wurde im CAD konstruiert und mit dem Tool gefräst. Das Ergebnis sorgte für Begeisterung beim Auftraggeber.

Für einen weiteren Auftrag sollten 24 Stück Verbinderbeschläge unter mehreren Tischplatten eingelassen werden. Hier musste im Menüpunkt „Fräsen“ mehrfach zwischen „Kontur innen“ und „Tasche“ umgestellt werden. Auch die Frästiefe musste bedingt durch die Bauweise des Beschlages mehrfach angepasst werden. So betrug die Fräsdauer inklusive Vorbereitung je Beschlag etwa 20 Minuten. Hier wäre es wirtschaftlicher gewesen, zwei Schablonen anzufertigen und diese mittels Kopierhülse einer herkömmlichen Oberfräse abzugreifen. Trotz alledem wurden alle Fräsungen sauber und passgenau ausgeführt.

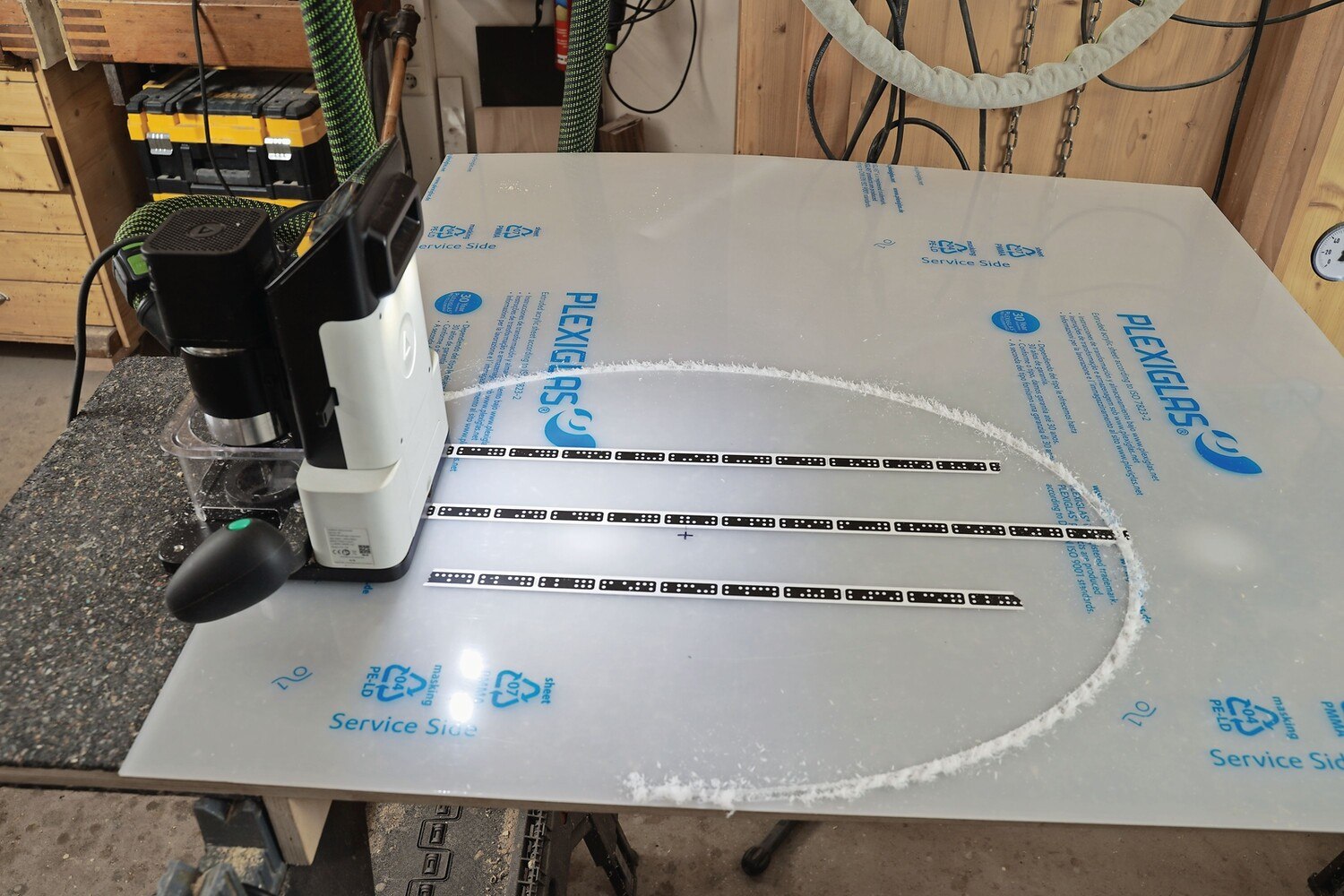

Das Fräsen einer ovalen Kontur für eine Deckenleuchte bereitete der Maschine keinerlei Schwierigkeiten. Egal ob die Innen- bzw. Außenkontur oder die Nutfräsung gefräst wurde, hier konnte das Elektrowerkzeug seine großen Vorteile ausspielen. Eine neue Erfahrung: Die handgeführte CNC hat das „ShaperTape“ nicht nur in vertikaler Richtung zur Orientierung akzeptiert. Einmal gescannt konnte die Kontur einfach, wie im CAD gezeichnet, problemlos oval abgefahren und abgearbeitet werden. Auch die für dieses Projekt erforderliche Plexiglasplatte wurde passgenau mit der Maschine gefräst. Hier kam ein Kunststofffräser von Oertli/Leuco zum Einsatz.

Mit der Workstation bietet Shaper die Möglichkeit, das Elektrowerkzeug noch vielseitiger einzusetzen. Sie ist für 400 Euro netto erhältlich, im Set wird sie günstiger angeboten. Die Workstation besteht aus mehreren Einzelteilen, die sowohl als komplette Einheit montiert aber auch in einer Ausbaustufe ganz nach Wahl zum Einsatz kommen können. Neben einer Grundplatte, deren Oberfläche mit einer Vielzahl von Shapertapestreifen bedruckt ist, sind im Lieferumfang eine Frontplatte, eine Stützleiste, zwei Stützarme, ein Werkstückträger, ein Winkelanschlag, zwei Niederhalter, vier Opferleisten und das Montagezubehör enthalten. Der Grundgedanke, der hinter der Workstation steht, ist das sichere Spannen und Bearbeiten kleinerer Werkstücke. So können Kleinteile präzise ausgerichtet und gespannt werden. Auch die Herstellung von komplexen Holzverbindungen durch Fräsen mit der Origin ist somit möglich, gerade wenn im Hirnholzbereich gearbeitet wird. Positiv fällt auf, dass die Frontplatte der Workstation nicht nur für Shaper-eigene Spannsysteme geeignet ist, sondern auch mit den Schienenzwingen der bekannten Maschinenhersteller (z. B. Festool) kompatibel ist. Begeistert haben weiterhin die Vielseitigkeit der Montage- und Einsatzmöglichkeiten, der einfache Zusammenbau und die beidseitig vorhandenen Ausrichtungsstifte, die sich bei Bedarf herausdrehen lassen. Von Vorteil sind die in der Grundplatte integrierten Spannnocken, mit denen sich Opferleisten an das Werkstück drücken lassen.

Der Service Shaper Pro ist optional für einen Aufpreis von 450 Euro zuzüglich Mehrwertsteuer erhältlich. Dieser spezielle Service ist besonders für professionelle Anwender gedacht. Er verlängert die Garantiezeit um ein weiteres Jahr. Darin enthalten ist ein „Rapid Replace Service“, der eine sofortige Ersatzlieferung beinhaltet und somit verhindert, dass es bei einem Ausfall des Geräts zu Projektverzögerungen kommt. Außerdem steht ein erweiterter telefonischer Support zur Verfügung. Shaper garantiert einen Rückruf innerhalb von 24 Stunden an Werktagen und während der Öffnungszeiten. Eine zusätzliche Möglichkeit, um als Anwender Unterstützung zu bekommen, bietet die Plattform ShaperHub, diverse Videotutorials und Webinare, wie jenes, das vor Weihnachten gemeinsam mit dem Tischler Journal abgehalten wurde. Auch das Angebot von ShaperHub wächst stetig. Hier ist es möglich, ganze Projekte mit fräsbereiten Daten für sein eigenes Projekt zu übernehmen. Außerdem besteht die Möglichkeit, spezielle Fräskonturen von diversen Bauteilen auf die Origin zu laden und in eigene Werkstücke zu integrieren.

Mit Software-Updates greift der Hersteller im Sinne einer permanenten technischen Optimierung in das System des Produkts ein. So können einfach Neuerungen und Systemverbesserungen auf das Betriebssystem der Maschine übertragen werden. So wurden im vergangenen Jahr etwa Verbesserungen in der Rastererstellung und Verwendung, in der Arbeitsflächen-Funktion und einige andere Neuerungen in das Betriebssystem der CNC-Oberfräse integriert.

Ein Jahr Origin: Die Sache wird rund! Durch den Einsatz der Maschine lässt sich der Tischleralltag erleichtern. Mit ihrem neuen Zubehör wird die CNC-Oberfräse dabei noch vielseitiger einsetzbar. Selbst Kleinteile können nun problemlos gespannt und gefräst werden. Hier leistet die vielseitige neue Workstation einiges. Zusätzlich hat man bei der Bearbeitung von Kleinteilen immer für eine Handbreit ShaperTape unter der Kamera. Mit dem Pro Service bietet der Hersteller ein Plus an Sicherheit bei der professionellen Nutzung. Mit Services wie dem ShaperHub, Videoanleitungen sowie regelmäßigen Updates des Betriebssystems ist auch nach dem Kauf des Produkts für praxisorientierte Unterstützung für den Anwender gesorgt.